应用案例

您当前的位置:产品应用

Z型端子高速插针机构

Z型端子高速插针机构

【申请公布号: CN107437717A ;申请权利人: 天泽精密技术(上海)有限公司; 发明设计人: 陈绍鹏; 李靖;】

摘要:

本发明公开了一种Z型端子高速插针机构,其包括伺服马达、马达固定机构、同步带、端子裁切插入机构、端子送料机构、凸轮主轴机构、端子流道、胶芯定位传动机构,伺服马达与马达固定机构固定,马达固定机构位于同步带的一侧,同步带的一端与伺服马达的一个转轴连接,端子裁切插入机构位于端子送料机构的上方,端子送料机构位于端子裁切插入机构和端子流道之间,凸轮主轴机构位于马达固定机构的下方且与同步带的另一端连接,端子流道位于端子送料机构的下方,胶芯定位传动机构位于端子流道的一侧。本发明能有有效地实现自动化操作,提高生产效率,保证产品品质。

主权项:

一种Z型端子高速插针机构,其特征在于,其包括伺服马达、马达固定机构、同步带、端子裁切插入机构、端子送料机构、凸轮主轴机构、端子流道、胶芯定位传动机构,伺服马达与马达固定机构固定,马达固定机构位于同步带的一侧,同步带的一端与伺服马达的一个转轴连接,端子裁切插入机构位于端子送料机构的上方,端子送料机构位于端子裁切插入机构和端子流道之间,凸轮主轴机构位于马达固定机构的下方且与同步带的另一端连接,端子流道位于端子送料机构的下方,胶芯定位传动机构位于端子流道的一侧;所述凸轮主轴机构包括端子送料凸轮、端子裁切双面凸轮、端子插入凸轮、胶芯定位凸轮、感应器、轴承,端子送料凸轮、端子裁切双面凸轮、胶芯定位凸轮、凸轮、感应器依次套在轴承上;所述端子裁切插入机构包括第一摆杆、上裁切刀、第二摆杆、下夹持块、连杆, 第一摆杆与上裁切刀之间通过连杆连接,第二摆杆与下夹持块连接,下夹持块位于上裁切刀的下方,第一摆杆、第二摆杆分别位于端子裁切双面凸轮的两侧;所述端子送料机构包括凸块、第三摆杆、旋转轴、端子料孔定位针、弹簧、侧板,第三摆杆的一端与旋转轴连接且位于端子裁切双面凸轮的侧面,侧板位于第三摆杆的另一端下方,凸块与第三摆杆的另一端连接且位于侧板36的外侧,端子料孔定位针、弹簧都位于侧板上,侧板位于轴承的侧面;所述胶芯定位传动机构包括连接块、杠杆、支点、换向器、胶芯定位块,连接块与胶芯定位凸轮连接,杠杆的一端与连接块连接,支点套在杠杆上,换向器与杠杆的另一端连接,胶芯定位块位于换向器的侧面。

要求:

1.一种Z型端子高速插针机构,其特征在于,其包括伺服马达、马达固定机构、同步带、端子裁切插入机构、端子送料机构、凸轮主轴机构、端子流道、胶芯定位传动机构,伺服马达与马达固定机构固定,马达固定机构位于同步带的一侧,同步带的一端与伺服马达的一个转轴连接,端子裁切插入机构位于端子送料机构的上方,端子送料机构位于端子裁切插入机构和端子流道之间,凸轮主轴机构位于马达固定机构的下方且与同步带的另一端连接,端子流道位于端子送料机构的下方,胶芯定位传动机构位于端子流道的一侧;

所述凸轮主轴机构包括端子送料凸轮、端子裁切双面凸轮、端子插入凸轮、胶芯定位凸轮、感应器、轴承,端子送料凸轮、端子裁切双面凸轮、胶芯定位凸轮、凸轮、感应器依次套在轴承上;

所述端子裁切插入机构包括第一摆杆、上裁切刀、第二摆杆、下夹持块、连杆, 第一摆杆与上裁切刀之间通过连杆连接,第二摆杆与下夹持块连接,下夹持块位于上裁切刀的下方,第一摆杆、第二摆杆分别位于端子裁切双面凸轮的两侧;

所述端子送料机构包括凸块、第三摆杆、旋转轴、端子料孔定位针、弹簧、侧板,第三摆杆的一端与旋转轴连接且位于端子裁切双面凸轮的侧面,侧板位于第三摆杆的另一端下方,凸块与第三摆杆的另一端连接且位于侧板36的外侧,端子料孔定位针、弹簧都位于侧板上,侧板位于轴承的侧面;

所述胶芯定位传动机构包括连接块、杠杆、支点、换向器、胶芯定位块,连接块与胶芯定位凸轮连接,杠杆的一端与连接块连接,支点套在杠杆上,换向器与杠杆的另一端连接,胶芯定位块位于换向器的侧面。

2.如权利要求1所述的Z型端子高速插针机构,其特征在于,所述伺服马达、马达固定机构、端子裁切插入机构、端子送料机构、凸轮主轴机构、胶芯定位传动机构安装于一个箱体上。

3.如权利要求1所述的Z型端子高速插针机构,其特征在于,所述端子流道为多头流道系统。

4.如权利要求1所述的Z型端子高速插针机构,其特征在于,所述端子料孔定位针的表面设有定位孔。

5.如权利要求1所述的Z型端子高速插针机构,其特征在于,所述端子送料凸轮、胶芯定位凸轮都是平面滚子直动凸轮;端子裁切双面凸轮、端子插入凸轮都是空间圆柱滚子摆动凸轮。

Z型端子高速插针机构

技术领域

本发明涉及一种插针机构,特别是涉及一种Z型端子高速插针机构。

背景技术

作业员手工将端子预装入胶芯后,再放在辅助的工装治具上压入。现有技术存在以下缺点:第一,需要人工操作;第二,生产效率低。第三,产品品质取决于工人的训练程度,这样造成不稳定。

发明内容

本发明所要解决的技术问题是提供一种Z型端子高速插针机构,其能够有效地实现自动化操作,提高生产效率,保证产品品质。

本发明是通过下述技术方案来解决上述技术问题的:一种Z型端子高速插针机构,其特征在于,其包括伺服马达、马达固定机构、同步带、端子裁切插入机构、端子送料机构、凸轮主轴机构、端子流道、胶芯定位传动机构,伺服马达与马达固定机构固定,马达固定机构位于同步带的一侧,同步带的一端与伺服马达的一个转轴连接,端子裁切插入机构位于端子送料机构的上方,端子送料机构位于端子裁切插入机构和端子流道之间,凸轮主轴机构位于马达固定机构的下方且与同步带的另一端连接,端子流道位于端子送料机构的下方,胶芯定位传动机构位于端子流道的一侧;

所述凸轮主轴机构包括端子送料凸轮、端子裁切双面凸轮、端子插入凸轮、胶芯定位凸轮、感应器、轴承,端子送料凸轮、端子裁切双面凸轮、胶芯定位凸轮、凸轮、感应器依次套在轴承上;

所述端子裁切插入机构包括第一摆杆、上裁切刀、第二摆杆、下夹持块、连杆, 第一摆杆与上裁切刀之间通过连杆连接,第二摆杆与下夹持块连接,下夹持块位于上裁切刀的下方,第一摆杆、第二摆杆分别位于端子裁切双面凸轮的两侧;

所述端子送料机构包括凸块、第三摆杆、旋转轴、端子料孔定位针、弹簧、侧板,第三摆杆的一端与旋转轴连接且位于端子裁切双面凸轮的侧面,侧板位于第三摆杆的另一端下方,凸块与第三摆杆的另一端连接且位于侧板36的外侧,端子料孔定位针、弹簧都位于侧板上,侧板位于轴承的侧面;

所述胶芯定位传动机构包括连接块、杠杆、支点、换向器、胶芯定位块,连接块与胶芯定位凸轮连接,杠杆的一端与连接块连接,支点套在杠杆上,换向器与杠杆的另一端连接,胶芯定位块位于换向器的侧面。

优选地,所述伺服马达、马达固定机构、端子裁切插入机构、端子送料机构、凸轮主轴机构、胶芯定位传动机构都安装于一个箱体上。

优选地,所述端子流道为多头流道系统。

优选地,端子料孔定位针的表面设有定位孔。

本发明的积极进步效果在于:本发明能够有效地实现自动化操作,提高生产效率,保证产品品质。

附图说明

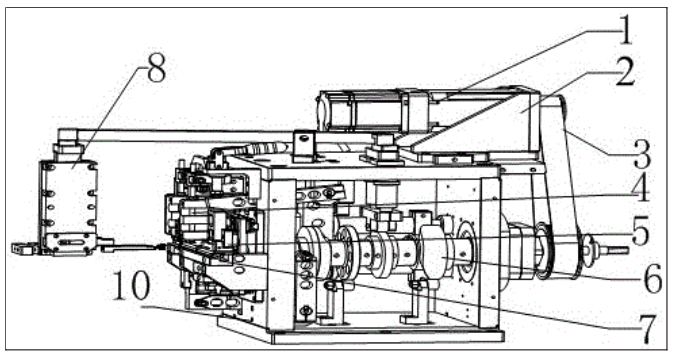

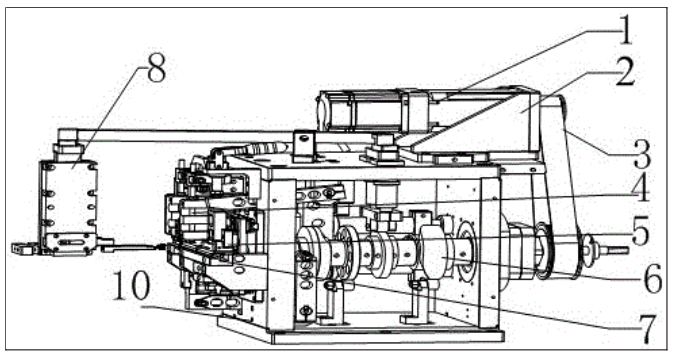

图1为本发明Z型端子高速插针机构的结构示意图。

图2为裁切插入机构的结构示意图。

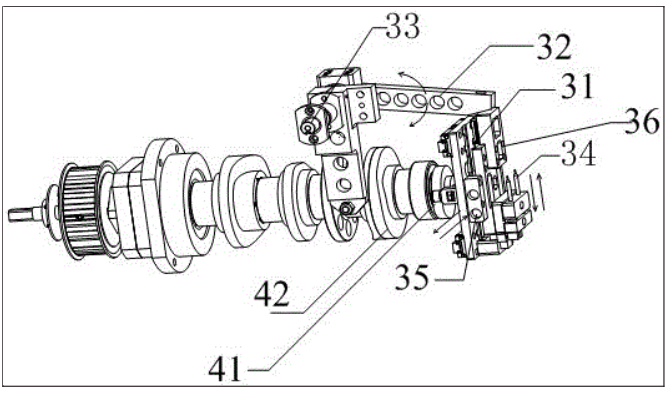

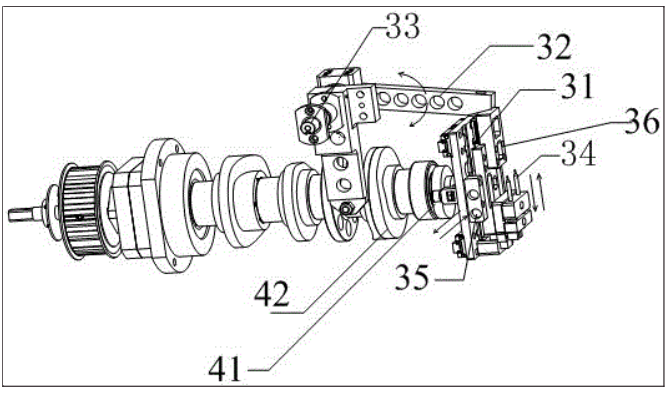

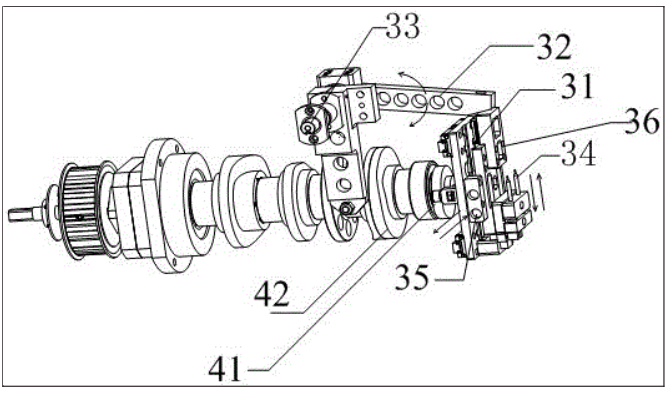

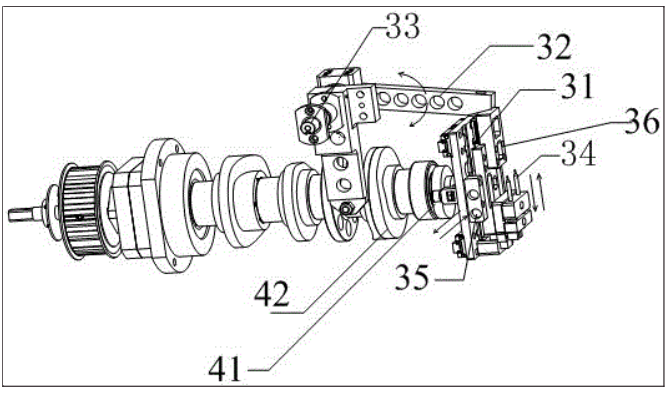

图3为送料机构的结构示意图。

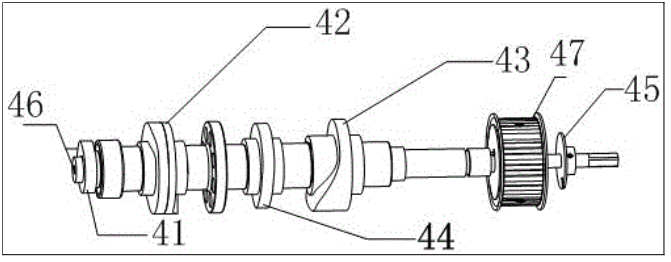

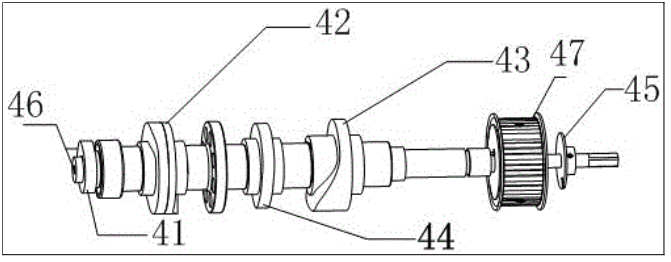

图4为凸轮主轴机构的结构示意图。

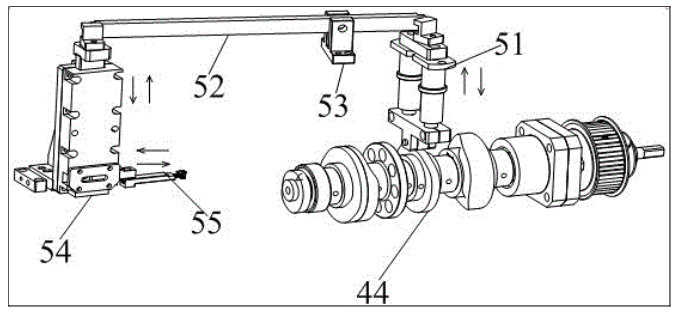

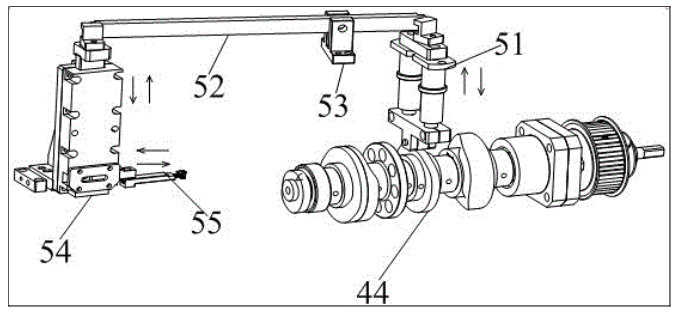

图5为胶芯定位传动机构的结构示意图。

具体实施方式

下面结合附图给出本发明较佳实施例,以详细说明本发明的技术方案。

如图1所示,本发明Z型端子高速插针机构包括伺服马达1、马达固定机构2、同步带3、端子裁切插入机构4、端子送料机构5、凸轮主轴机构6、端子流道7、胶芯定位传动机构8,伺服马达1与马达固定机构2固定,马达固定机构2位于同步带3的一侧,同步带3的一端与伺服马达1的一个转轴连接,端子裁切插入机构4位于端子送料机构5的上方,端子送料机构5位于端子裁切插入机构4和端子流道7之间,凸轮主轴机构6位于马达固定机构2的下方且与同步带3的另一端连接,端子流道7位于端子送料机构5的下方,胶芯定位传动机构8位于端子流道7的一侧。伺服马达1、马达固定机构2、端子裁切插入机构4、端子送料机构5、凸轮主轴机构6、胶芯定位传动机构8都安装于一个箱体10上,这样增加稳定性。马达固定机构2的侧面形状为三角形,中间设有凹槽,凹槽可以安装和固定伺服马达。

如图4所示,所述凸轮主轴机构6包括端子送料凸轮41、端子裁切双面凸轮42、端子插入凸轮43、胶芯定位凸轮44、感应器45、轴承46,端子送料凸轮41、端子裁切双面凸轮42、胶芯定位凸轮44、凸轮43、感应器45依次套在轴承46上。所述凸轮主轴机构6上还设有一个滚轴47,同步带3的另一端与滚轴47连接。感应器在每次机构启动前,感应器检测主轴是否原点。端子裁切双面凸轮主要负责端子的裁切与夹持动作的动力。端子送料凸轮41、胶芯定位凸轮44都是平面滚子直动凸轮;端子裁切双面凸轮42、端子插入凸轮43都是空间圆柱滚子摆动凸轮。

如图2所示,所述端子裁切插入机构4包括第一摆杆21、上裁切刀22、第二摆杆23、下夹持块24、连杆25, 第一摆杆21与上裁切刀22之间通过连杆25连接,第二摆杆23与下夹持块24连接,下夹持块24位于上裁切刀22的下方,第一摆杆21、第二摆杆23分别位于端子裁切双面凸轮42的两侧。当轴承46旋转时,端子裁切双面凸轮42通过第一摆杆21带动上裁切刀22向下裁切端子,端子裁切双面凸轮42通过第二摆杆23带动下夹持块24向上夹持住端子。

如图3所示,所述端子送料机构5包括凸块31、第三摆杆32、旋转轴33、端子料孔定位针34、弹簧35、侧板36,第三摆杆32的一端与旋转轴33连接且位于端子裁切双面凸轮42的侧面,侧板36位于第三摆杆32的另一端下方,凸块31与第三摆杆32的另一端连接且位于侧板36的外侧,端子料孔定位针34、弹簧35都位于侧板36上,侧板36位于轴承46的侧面。当轴承46旋转时,端子料孔定位针34与端子送料凸轮41接触,带动端子料孔定位针34直线运动从而输送端子。当端子送料完成后,端子裁切双面凸轮42带动第三摆杆32旋转,通过与之连接的凸块31将向下运动传递给端子料孔定位针34,使之与料带脱离,然后端子料孔定位针34后退,返回原点,等待下一次循环。

如图5所示,所述胶芯定位传动机构8包括连接块51、杠杆52、支点53、换向器54、胶芯定位块55,连接块51与胶芯定位凸轮44连接,杠杆52的一端与连接块51连接,支点53套在杠杆52上,换向器54与杠杆52的另一端连接,胶芯定位块55位于换向器54的侧面。换向器54改变从而将杠杆52上的摆动转化为胶芯定位块55的直线运动,从而定位胶芯。

本发明的工作原理如下:所述伺服马达提供动力源,保证机构启动与停止的平稳性。所述马达固定机构安装在伺服马达的外面,这样固定伺服马达。所述同步带增大马达的出力,这样保证运动传递的精度。端子裁切插入机构由端子裁切双面凸轮、端子插入凸轮来驱动,

端子裁切双面凸轮控制上裁切刀与下夹持块的垂直运动。待端子夹持裁切完成后,由端子插入凸轮将端子平行于主轴方向插入胶芯内。所述端子送料机构由端子送料凸轮来提供端子的送料位移,由端子裁切双面凸轮来使端子孔与端子料孔定位针分离与插入,这样保证了送料精度。所述凸轮主轴机构通过各个凸轮保证了各输出运动机构的时序,这样传动稳定。胶芯定位机构由滚胶芯定位凸轮提供动力,输出垂直方向的运动,通过换向器的改变从而将杠杆上的摆动转化为胶芯定位块55的直线运动,从而定位胶芯。

所述同步带的传递功率为200KW,这样传动效率高。

所述端子流道为多头流道系统,这样熔融状态保持得更好。

所述摆动圆柱空间凸轮经过五项多次式轨迹计算,这样保证高时速运动的平稳性。

所述端子料孔定位针的表面设有定位孔,这样精度更高。

综上所述,胶芯定位块先将胶芯定位后,上裁切刀与下夹持块将端子裁切夹持完成后,向前运动将端子插入胶芯内,从而本发明将Z型端子快速准确的插入胶芯本体中。本机构从根源上解决端子插针只能依靠手工预装后,再用辅助工装夹具压入的技术难题,极大的提高了生产效率,实现了无人化操作,极大地节省了人力成本。本发明实现Z型端子插入胶芯过程实现无人化,提高生产效率, 保证生产的稳定性,提升产品品质,节省企业成本。

以上所述的具体实施例,对本发明的解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

【申请公布号: CN107437717A ;申请权利人: 天泽精密技术(上海)有限公司; 发明设计人: 陈绍鹏; 李靖;】

摘要:

本发明公开了一种Z型端子高速插针机构,其包括伺服马达、马达固定机构、同步带、端子裁切插入机构、端子送料机构、凸轮主轴机构、端子流道、胶芯定位传动机构,伺服马达与马达固定机构固定,马达固定机构位于同步带的一侧,同步带的一端与伺服马达的一个转轴连接,端子裁切插入机构位于端子送料机构的上方,端子送料机构位于端子裁切插入机构和端子流道之间,凸轮主轴机构位于马达固定机构的下方且与同步带的另一端连接,端子流道位于端子送料机构的下方,胶芯定位传动机构位于端子流道的一侧。本发明能有有效地实现自动化操作,提高生产效率,保证产品品质。

主权项:

一种Z型端子高速插针机构,其特征在于,其包括伺服马达、马达固定机构、同步带、端子裁切插入机构、端子送料机构、凸轮主轴机构、端子流道、胶芯定位传动机构,伺服马达与马达固定机构固定,马达固定机构位于同步带的一侧,同步带的一端与伺服马达的一个转轴连接,端子裁切插入机构位于端子送料机构的上方,端子送料机构位于端子裁切插入机构和端子流道之间,凸轮主轴机构位于马达固定机构的下方且与同步带的另一端连接,端子流道位于端子送料机构的下方,胶芯定位传动机构位于端子流道的一侧;所述凸轮主轴机构包括端子送料凸轮、端子裁切双面凸轮、端子插入凸轮、胶芯定位凸轮、感应器、轴承,端子送料凸轮、端子裁切双面凸轮、胶芯定位凸轮、凸轮、感应器依次套在轴承上;所述端子裁切插入机构包括第一摆杆、上裁切刀、第二摆杆、下夹持块、连杆, 第一摆杆与上裁切刀之间通过连杆连接,第二摆杆与下夹持块连接,下夹持块位于上裁切刀的下方,第一摆杆、第二摆杆分别位于端子裁切双面凸轮的两侧;所述端子送料机构包括凸块、第三摆杆、旋转轴、端子料孔定位针、弹簧、侧板,第三摆杆的一端与旋转轴连接且位于端子裁切双面凸轮的侧面,侧板位于第三摆杆的另一端下方,凸块与第三摆杆的另一端连接且位于侧板36的外侧,端子料孔定位针、弹簧都位于侧板上,侧板位于轴承的侧面;所述胶芯定位传动机构包括连接块、杠杆、支点、换向器、胶芯定位块,连接块与胶芯定位凸轮连接,杠杆的一端与连接块连接,支点套在杠杆上,换向器与杠杆的另一端连接,胶芯定位块位于换向器的侧面。

要求:

1.一种Z型端子高速插针机构,其特征在于,其包括伺服马达、马达固定机构、同步带、端子裁切插入机构、端子送料机构、凸轮主轴机构、端子流道、胶芯定位传动机构,伺服马达与马达固定机构固定,马达固定机构位于同步带的一侧,同步带的一端与伺服马达的一个转轴连接,端子裁切插入机构位于端子送料机构的上方,端子送料机构位于端子裁切插入机构和端子流道之间,凸轮主轴机构位于马达固定机构的下方且与同步带的另一端连接,端子流道位于端子送料机构的下方,胶芯定位传动机构位于端子流道的一侧;

所述凸轮主轴机构包括端子送料凸轮、端子裁切双面凸轮、端子插入凸轮、胶芯定位凸轮、感应器、轴承,端子送料凸轮、端子裁切双面凸轮、胶芯定位凸轮、凸轮、感应器依次套在轴承上;

所述端子裁切插入机构包括第一摆杆、上裁切刀、第二摆杆、下夹持块、连杆, 第一摆杆与上裁切刀之间通过连杆连接,第二摆杆与下夹持块连接,下夹持块位于上裁切刀的下方,第一摆杆、第二摆杆分别位于端子裁切双面凸轮的两侧;

所述端子送料机构包括凸块、第三摆杆、旋转轴、端子料孔定位针、弹簧、侧板,第三摆杆的一端与旋转轴连接且位于端子裁切双面凸轮的侧面,侧板位于第三摆杆的另一端下方,凸块与第三摆杆的另一端连接且位于侧板36的外侧,端子料孔定位针、弹簧都位于侧板上,侧板位于轴承的侧面;

所述胶芯定位传动机构包括连接块、杠杆、支点、换向器、胶芯定位块,连接块与胶芯定位凸轮连接,杠杆的一端与连接块连接,支点套在杠杆上,换向器与杠杆的另一端连接,胶芯定位块位于换向器的侧面。

2.如权利要求1所述的Z型端子高速插针机构,其特征在于,所述伺服马达、马达固定机构、端子裁切插入机构、端子送料机构、凸轮主轴机构、胶芯定位传动机构安装于一个箱体上。

3.如权利要求1所述的Z型端子高速插针机构,其特征在于,所述端子流道为多头流道系统。

4.如权利要求1所述的Z型端子高速插针机构,其特征在于,所述端子料孔定位针的表面设有定位孔。

5.如权利要求1所述的Z型端子高速插针机构,其特征在于,所述端子送料凸轮、胶芯定位凸轮都是平面滚子直动凸轮;端子裁切双面凸轮、端子插入凸轮都是空间圆柱滚子摆动凸轮。

Z型端子高速插针机构

技术领域

本发明涉及一种插针机构,特别是涉及一种Z型端子高速插针机构。

背景技术

作业员手工将端子预装入胶芯后,再放在辅助的工装治具上压入。现有技术存在以下缺点:第一,需要人工操作;第二,生产效率低。第三,产品品质取决于工人的训练程度,这样造成不稳定。

发明内容

本发明所要解决的技术问题是提供一种Z型端子高速插针机构,其能够有效地实现自动化操作,提高生产效率,保证产品品质。

本发明是通过下述技术方案来解决上述技术问题的:一种Z型端子高速插针机构,其特征在于,其包括伺服马达、马达固定机构、同步带、端子裁切插入机构、端子送料机构、凸轮主轴机构、端子流道、胶芯定位传动机构,伺服马达与马达固定机构固定,马达固定机构位于同步带的一侧,同步带的一端与伺服马达的一个转轴连接,端子裁切插入机构位于端子送料机构的上方,端子送料机构位于端子裁切插入机构和端子流道之间,凸轮主轴机构位于马达固定机构的下方且与同步带的另一端连接,端子流道位于端子送料机构的下方,胶芯定位传动机构位于端子流道的一侧;

所述凸轮主轴机构包括端子送料凸轮、端子裁切双面凸轮、端子插入凸轮、胶芯定位凸轮、感应器、轴承,端子送料凸轮、端子裁切双面凸轮、胶芯定位凸轮、凸轮、感应器依次套在轴承上;

所述端子裁切插入机构包括第一摆杆、上裁切刀、第二摆杆、下夹持块、连杆, 第一摆杆与上裁切刀之间通过连杆连接,第二摆杆与下夹持块连接,下夹持块位于上裁切刀的下方,第一摆杆、第二摆杆分别位于端子裁切双面凸轮的两侧;

所述端子送料机构包括凸块、第三摆杆、旋转轴、端子料孔定位针、弹簧、侧板,第三摆杆的一端与旋转轴连接且位于端子裁切双面凸轮的侧面,侧板位于第三摆杆的另一端下方,凸块与第三摆杆的另一端连接且位于侧板36的外侧,端子料孔定位针、弹簧都位于侧板上,侧板位于轴承的侧面;

所述胶芯定位传动机构包括连接块、杠杆、支点、换向器、胶芯定位块,连接块与胶芯定位凸轮连接,杠杆的一端与连接块连接,支点套在杠杆上,换向器与杠杆的另一端连接,胶芯定位块位于换向器的侧面。

优选地,所述伺服马达、马达固定机构、端子裁切插入机构、端子送料机构、凸轮主轴机构、胶芯定位传动机构都安装于一个箱体上。

优选地,所述端子流道为多头流道系统。

优选地,端子料孔定位针的表面设有定位孔。

本发明的积极进步效果在于:本发明能够有效地实现自动化操作,提高生产效率,保证产品品质。

附图说明

图1为本发明Z型端子高速插针机构的结构示意图。

图2为裁切插入机构的结构示意图。

图3为送料机构的结构示意图。

图4为凸轮主轴机构的结构示意图。

图5为胶芯定位传动机构的结构示意图。

具体实施方式

下面结合附图给出本发明较佳实施例,以详细说明本发明的技术方案。

如图1所示,本发明Z型端子高速插针机构包括伺服马达1、马达固定机构2、同步带3、端子裁切插入机构4、端子送料机构5、凸轮主轴机构6、端子流道7、胶芯定位传动机构8,伺服马达1与马达固定机构2固定,马达固定机构2位于同步带3的一侧,同步带3的一端与伺服马达1的一个转轴连接,端子裁切插入机构4位于端子送料机构5的上方,端子送料机构5位于端子裁切插入机构4和端子流道7之间,凸轮主轴机构6位于马达固定机构2的下方且与同步带3的另一端连接,端子流道7位于端子送料机构5的下方,胶芯定位传动机构8位于端子流道7的一侧。伺服马达1、马达固定机构2、端子裁切插入机构4、端子送料机构5、凸轮主轴机构6、胶芯定位传动机构8都安装于一个箱体10上,这样增加稳定性。马达固定机构2的侧面形状为三角形,中间设有凹槽,凹槽可以安装和固定伺服马达。

如图4所示,所述凸轮主轴机构6包括端子送料凸轮41、端子裁切双面凸轮42、端子插入凸轮43、胶芯定位凸轮44、感应器45、轴承46,端子送料凸轮41、端子裁切双面凸轮42、胶芯定位凸轮44、凸轮43、感应器45依次套在轴承46上。所述凸轮主轴机构6上还设有一个滚轴47,同步带3的另一端与滚轴47连接。感应器在每次机构启动前,感应器检测主轴是否原点。端子裁切双面凸轮主要负责端子的裁切与夹持动作的动力。端子送料凸轮41、胶芯定位凸轮44都是平面滚子直动凸轮;端子裁切双面凸轮42、端子插入凸轮43都是空间圆柱滚子摆动凸轮。

如图2所示,所述端子裁切插入机构4包括第一摆杆21、上裁切刀22、第二摆杆23、下夹持块24、连杆25, 第一摆杆21与上裁切刀22之间通过连杆25连接,第二摆杆23与下夹持块24连接,下夹持块24位于上裁切刀22的下方,第一摆杆21、第二摆杆23分别位于端子裁切双面凸轮42的两侧。当轴承46旋转时,端子裁切双面凸轮42通过第一摆杆21带动上裁切刀22向下裁切端子,端子裁切双面凸轮42通过第二摆杆23带动下夹持块24向上夹持住端子。

如图3所示,所述端子送料机构5包括凸块31、第三摆杆32、旋转轴33、端子料孔定位针34、弹簧35、侧板36,第三摆杆32的一端与旋转轴33连接且位于端子裁切双面凸轮42的侧面,侧板36位于第三摆杆32的另一端下方,凸块31与第三摆杆32的另一端连接且位于侧板36的外侧,端子料孔定位针34、弹簧35都位于侧板36上,侧板36位于轴承46的侧面。当轴承46旋转时,端子料孔定位针34与端子送料凸轮41接触,带动端子料孔定位针34直线运动从而输送端子。当端子送料完成后,端子裁切双面凸轮42带动第三摆杆32旋转,通过与之连接的凸块31将向下运动传递给端子料孔定位针34,使之与料带脱离,然后端子料孔定位针34后退,返回原点,等待下一次循环。

如图5所示,所述胶芯定位传动机构8包括连接块51、杠杆52、支点53、换向器54、胶芯定位块55,连接块51与胶芯定位凸轮44连接,杠杆52的一端与连接块51连接,支点53套在杠杆52上,换向器54与杠杆52的另一端连接,胶芯定位块55位于换向器54的侧面。换向器54改变从而将杠杆52上的摆动转化为胶芯定位块55的直线运动,从而定位胶芯。

本发明的工作原理如下:所述伺服马达提供动力源,保证机构启动与停止的平稳性。所述马达固定机构安装在伺服马达的外面,这样固定伺服马达。所述同步带增大马达的出力,这样保证运动传递的精度。端子裁切插入机构由端子裁切双面凸轮、端子插入凸轮来驱动,

端子裁切双面凸轮控制上裁切刀与下夹持块的垂直运动。待端子夹持裁切完成后,由端子插入凸轮将端子平行于主轴方向插入胶芯内。所述端子送料机构由端子送料凸轮来提供端子的送料位移,由端子裁切双面凸轮来使端子孔与端子料孔定位针分离与插入,这样保证了送料精度。所述凸轮主轴机构通过各个凸轮保证了各输出运动机构的时序,这样传动稳定。胶芯定位机构由滚胶芯定位凸轮提供动力,输出垂直方向的运动,通过换向器的改变从而将杠杆上的摆动转化为胶芯定位块55的直线运动,从而定位胶芯。

所述同步带的传递功率为200KW,这样传动效率高。

所述端子流道为多头流道系统,这样熔融状态保持得更好。

所述摆动圆柱空间凸轮经过五项多次式轨迹计算,这样保证高时速运动的平稳性。

所述端子料孔定位针的表面设有定位孔,这样精度更高。

综上所述,胶芯定位块先将胶芯定位后,上裁切刀与下夹持块将端子裁切夹持完成后,向前运动将端子插入胶芯内,从而本发明将Z型端子快速准确的插入胶芯本体中。本机构从根源上解决端子插针只能依靠手工预装后,再用辅助工装夹具压入的技术难题,极大的提高了生产效率,实现了无人化操作,极大地节省了人力成本。本发明实现Z型端子插入胶芯过程实现无人化,提高生产效率, 保证生产的稳定性,提升产品品质,节省企业成本。

以上所述的具体实施例,对本发明的解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。