应用案例

您当前的位置:产品应用

微重力大型折展天线试验装置

微重力大型折展天线试验装置

【申请公布号:CN107741334A;申请权利人:南京航空航天大学;发明设计人:周金华; 陈金宝; 陈萌; 聂宏; 秦远田; 陈传志; 林飞; 陈佳伟; 宋志成; 郭云云; 袁英男;】

摘要:

本发明提供了一种微重力大型折展天线试验装置,圆导轨利用调节螺栓和调整套固定安装在横梁的正下方,且直线导轨通过调节螺栓固定在圆导轨下方,在直线导轨一端安装有限位块另一端安装有配重滑轮,两个直线滑块前后安装在直线导轨上,在主动机构安装板下部安装平面安装有编码器组件、主动滑轮支架、压力传感器组件以及驱动机构。在编码器组件安装轴上安装有编码器摆动臂;主动滑轮支架下面安装有主动滑轮,从两组动同步带轮组件和两组同步带安装机构,两组驱动机构拉杆通过螺栓连接一段固定安装在同步带上,另一端与高度调整块连接在一起。本发明结构设计合理,作业质量好,作业可靠满足了大型天线微重力折展试验要求。

主权项:

一种微重力大型折展天线试验装置,其特征在于:包括横梁(1)、圆导轨(2)、直线导轨(3)、调节螺栓(4)、调整套(5)、高度调整块(6)、直线滑块(7)、从动同步带轮组件(8)、固定螺栓(9)、被动同步带轮(10)、限位块(11)、编码器组件(12)、主动滑轮支架(13)、主动滑轮(14)、编码器摆动臂(15)、压力传感器组件(16)、主动钢丝绕轮(17)、驱动机构(18)、天线(19)、被动活动滑轮(20)、被动滑块(21)、滑动轴承(22)、主动机构安装板(23)、驱动机构拉杆(24)、同步带驱动机构(25)、配重滑轮(26)、配重块(27)、同步带安装机构(28)、同步带(29)、钢丝绳;所述圆导轨(2)利用调节螺栓(4)和调整套(5)固定安装在横梁(1)的正下方,直线导轨(3)通过调节螺栓(4)固定在圆导轨(2)下方,在直线导轨(3)一端安装有限位块(11),另一端安装有配重滑轮(26);两个直线滑块(7)前后安装在直线导轨(3)上,并且在直线滑块(7)下方安装有高度调整块(6),在高度调整块(6)下方安装有主动机构安装板(23),在主动机构安装板(23)下部安装平面安装有编码器组件(12)、主动滑轮支架(13)、压力传感器组件(16)以及驱动机构(18);所述编码器组件(12)安装轴上安装有编码器摆动臂(15),该编码器摆动臂(15)上开有圆孔,第一钢丝绳穿过该圆孔;主动滑轮支架(13)下面安装有主动滑轮(14),在驱动机构(18)前端安装有主动钢丝绕轮(17);第一钢丝绳一端固定在主动钢丝绕轮(17)上,另一端绕过压力传感器组件(16)下方滑轮,之后绕过主动滑轮(14),穿过编码器摆动臂(15),在端部连接到天线(19)上的安装孔中;滑动轴承(22)固定安装在被动滑块(21)上,被动滑块(21)上安装有两组滑轮,滑轮正下方通过第二钢丝绳吊装有被动活动滑轮(20),在被动活动滑轮(20)下方安装有第三钢丝绳,第三钢丝绳另一端与天线(19)安装位置固定在一起;第二钢丝绳一端连接在配重块(27)上,绕过配重滑轮(26)之后绕过被动滑块(21)与被动活动滑轮(20)另一端固定在限位块(11)上;两组动同步带轮组件(8)和两组同步带安装机构(28)通过固定螺栓(9)固定在横梁(1)上表面,两组同步带驱动机构(25)分别于两组与同步带安装机构(28)固定连接在一起,两组驱动机构拉杆(24)通过螺栓连接一段固定安装在同步带(29)上,另一端与高度调整块(6)连接在一起,进而通过同步带驱动机构(25)带动同步带(29)工作。

要求:

1.一种微重力大型折展天线试验装置,其特征在于:包括横梁(1)、圆导轨(2)、直线导轨(3)、调节螺栓(4)、调整套(5)、高度调整块(6)、直线滑块(7)、从动同步带轮组件(8)、固定螺栓(9)、被动同步带轮(10)、限位块(11)、编码器组件(12)、主动滑轮支架(13)、主动滑轮(14)、编码器摆动臂(15)、压力传感器组件(16)、主动钢丝绕轮(17)、驱动机构(18)、天线(19)、被动活动滑轮(20)、被动滑块(21)、滑动轴承(22)、主动机构安装板(23)、驱动机构拉杆(24)、同步带驱动机构(25)、配重滑轮(26)、配重块(27)、同步带安装机构(28)、同步带(29)、钢丝绳;所述圆导轨(2)利用调节螺栓(4)和调整套(5)固定安装在横梁(1)的正下方,直线导轨(3)通过调节螺栓(4)固定在圆导轨(2)下方,在直线导轨(3)一端安装有限位块(11),另一端安装有配重滑轮(26);两个直线滑块(7)前后安装在直线导轨(3)上,并且在直线滑块(7)下方安装有高度调整块(6),在高度调整块(6)下方安装有主动机构安装板(23),在主动机构安装板(23)下部安装平面安装有编码器组件(12)、主动滑轮支架(13)、压力传感器组件(16)以及驱动机构(18);所述编码器组件(12)安装轴上安装有编码器摆动臂(15),该编码器摆动臂(15)上开有圆孔,第一钢丝绳穿过该圆孔;主动滑轮支架(13)下面安装有主动滑轮(14),在驱动机构(18)前端安装有主动钢丝绕轮(17);第一钢丝绳一端固定在主动钢丝绕轮(17)上,另一端绕过压力传感器组件(16)下方滑轮,之后绕过主动滑轮(14),穿过编码器摆动臂(15),在端部连接到天线(19)上的安装孔中;滑动轴承(22)固定安装在被动滑块(21)上,被动滑块(21)上安装有两组滑轮,滑轮正下方通过第二钢丝绳吊装有被动活动滑轮(20),在被动活动滑轮(20)下方安装有第三钢丝绳,第三钢丝绳另一端与天线(19)安装位置固定在一起;第二钢丝绳一端连接在配重块(27)上,绕过配重滑轮(26)之后绕过被动滑块(21)与被动活动滑轮(20)另一端固定在限位块(11)上;两组动同步带轮组件(8)和两组同步带安装机构(28)通过固定螺栓(9)固定在横梁(1)上表面,两组同步带驱动机构(25)分别于两组与同步带安装机构(28)固定连接在一起,两组驱动机构拉杆(24)通过螺栓连接一段固定安装在同步带(29)上,另一端与高度调整块(6)连接在一起,进而通过同步带驱动机构(25)带动同步带(29)工作。

2.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的被动滑块(21)上安装的两个滑轮组,其安装距离等于被动活动滑轮(20)上的U型槽结构直径,确保在被动活动滑轮(20)绕过的第三钢丝绳处于平行。

3.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的主动钢丝绕轮(17)上开有宽度为1.5毫米宽的U型槽。

4.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的多组调节螺栓(4)与调整套(5)之间采用螺旋连接。

5.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的压力传感器组件(16)保持具有一定的预压力。

6.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的直线导轨(3)上表面设计有与圆导轨(2)配合的圆弧结构。

7.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的滑动轴承(22)外部表面与圆导轨(2)外表面相切。

微重力大型折展天线试验装置

技术领域

本发明涉及航天机械领域,具体是一种微重力大型折展天线试验装置。

背景技术

在我国的航天产品研发过程中,大型天线折展试验过程是一项基本的必不可少的试验内容。由于空间中的航天器在轨道运行时处于失重状态,因此对于研发的大型天线在太空中能否顺利展开是研究天线结构可靠性的一个重要因素,因此就需要在地面对大型天线进行一定的展开试验,进而更好的模拟天线在太空轨道环境的微重力状态称为试验。同时,卫星天线的展开运动轨迹也是试验地面支持设备考虑的一个重要因素。目前,对于大型的复杂结构的天线展开试验设备比较稀缺,通常情况下也是选择气浮式展开试验装置对一些小型的天线展开进行微重力试验。同时气浮式展开试验装置存在一定的局限性,结构移动不便、精度较低等问题,不适用应用到大型的天线展开试验过程。因此,目前没有发现同本发明类似的大型天线折展技术的说明或报道,也尚未收集到国内类似的资料。

发明内容

本发明为了解决现有技术的问题,提供了一种微重力大型折展天线试验装置,用于解决现有技术中缺乏相应的大型折展天线试验装置的不足,解决大型卫星天线在地面重力环境下模拟环境轨道的微重力状态的问题。该装置结构设计合理,作业质量好,作业可靠,满足了大型天线微重力折展试验要求。

本发明包括横梁、圆导轨、直线导轨、调节螺栓、调整套、高度调整块、直线滑块、从动同步带轮组件、固定螺栓、被动同步带轮、限位块、编码器组件、主动滑轮支架、主动滑轮、编码器摆动臂、压力传感器组件、主动钢丝绕轮、驱动机构、天线、被动活动滑轮、被动滑块、滑动轴承、主动机构安装板、驱动机构拉杆、同步带驱动机构、配重滑轮、配重块、同步带安装机构、同步带、钢丝绳。

所述圆导轨利用调节螺栓和调整套固定安装在横梁的正下方,且直线导轨通过调节螺栓固定在圆导轨下方,且在直线导轨上表面设计有与圆导轨配合的圆弧结构,以更好的保证结构的稳定性,在直线导轨一端安装有限位块另一端安装有配重滑轮,以更好的起到限位和引导钢丝绳的作用;两个直线滑块前后安装在直线导轨上,并且在直线滑块下方安装有高度调整块,在高度调整块下方安装有主动机构安装板,在主动机构安装板下部安装平面安装有编码器组件、主动滑轮支架、压力传感器组件以及驱动机构。且在编码器组件安装轴上安装有编码器摆动臂,该编码器摆动臂上有直径2毫米圆孔,且第一钢丝绳穿过该圆孔;主动滑轮支架下面安装有主动滑轮,在驱动机构前端安装有主动钢丝绕轮,该主动钢丝绕轮上开有对应的1.5毫米宽的U型钢丝绳槽,该结构设计1.5毫米宽的主要目的是为了降低钢丝绳在缠绕过程中的振动冲击,第一钢丝绳一端固定在主动钢丝绕轮上且缠绕所需长度,之后第一钢丝绳绕过压力传感器组件下方滑轮,之后绕过主动滑轮,再次穿过编码器摆动臂,在端部连接到天线上的安装孔中;4个滑动轴承固定安装在被动滑块上,为了更好的降低水平移动的摩擦力,4个滑动轴承外部表面与圆导轨外表面相切,而且为了避免天线重力以及配重块对被动滑块的运动过程产生影响,在被动滑块上安装有两组滑轮,而且在其正下方通过第二钢丝绳吊装有安装有被动活动滑轮,在被动活动滑轮下方安装有第三钢丝绳,第三钢丝绳另一端与天线安装位置固定在一起,同时第二钢丝绳一端连接在配重块上,绕过配重滑轮之后绕过被动滑块与被动活动滑轮另一端固定在限位块上,以更好的实现对天线的重力平衡;两组动同步带轮组件和两组同步带安装机构通过固定螺栓固定在横梁上表面,两组同步带驱动机构分别于两组与同步带安装机构固定连接在一起,两组驱动机构拉杆通过螺栓连接一段固定安装在同步带上,另一端与高度调整块连接在一起,进而通过同步带驱动机构带动同步带工作。

作为优选的,所述的被动滑块上安装的两个滑轮组,其安装距离等于被动活动滑轮上的U型槽结构直径,进而确保在被动活动滑轮绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述配重块通过第二钢丝绳绕过两级滑轮之后绕过被动活动滑轮再次绕过被动滑块上的领一个滑轮固定在限位块上,采用这种方式的目的是可以更好的平衡重力,而不影响滑轮固定在限位块在圆导轨上的运动过程。

作为优选的,所述多组调节螺栓与调整套之间采用螺旋连接,该结构之间就是为了更好的确保圆导轨和直线导轨能够保证处于水平位置,进而不影响整个装置的正常运动。

作为优选的,所述压力传感器组件需要保持具有一定的预压力,以便于在工作过程中压力值的变化能够更加精确的控制驱动机构的正反转,以实现第一钢丝绳的缠绕于释放,以更好的辅助天线折展试验的进行。

本发明有益效果在于:

1、实现了对大型天线的折展试验,实现了大型天线微重力折展试验的目的。

2、本发明达到了较好地满足了大型天线在地面进行展开试验所需的模拟轨道环境微重力状态的要求,对于航天器、空间机械臂和天线等重要航天设备的微重力试验测试具有重大的意义。

3、该结构设计合理,作业质量好,作业可靠,通用化程度高,完全满足了大型天线微重力折展试验的要求。

附图说明

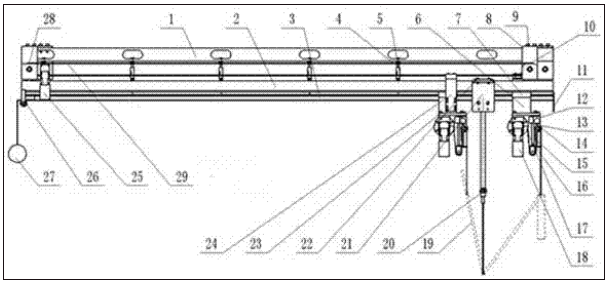

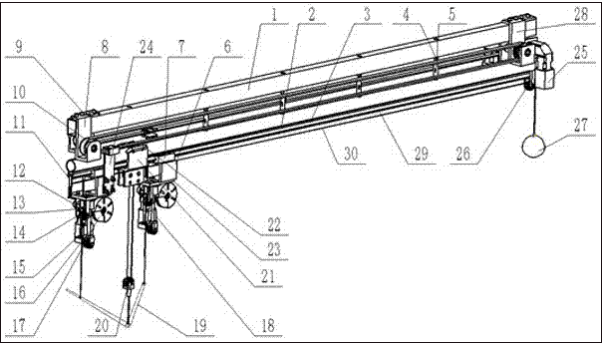

图1是本发明主视图;

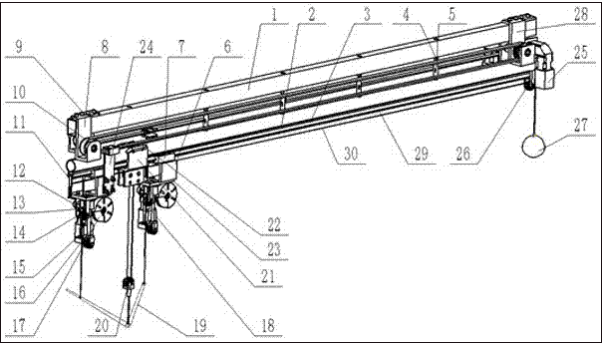

图2是本发明的轴测图;

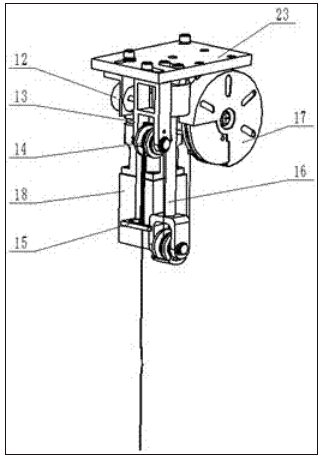

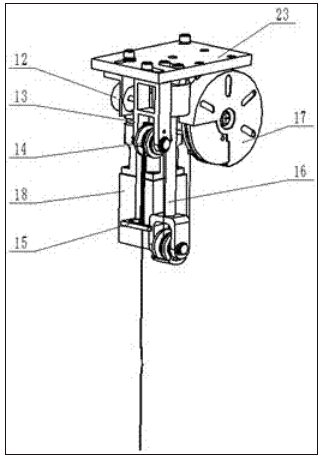

图3是本发明的主动吊点结构原理图。

图中各标号:1-横梁、2-圆导轨、3-直线导轨、4-调节螺栓、5-调整套、6-高度调整块、7-直线滑块、8-从动同步带轮组件、9-固定螺栓、10-被动同步带轮、11-限位块、12-编码器组件、13-主动滑轮支架、14-主动滑轮、15-编码器摆动臂、16-压力传感器组件、17-主动钢丝绕轮、18-驱动机构、19-天线、20-被动活动滑轮、21-被动滑块、22-滑动轴承、23-主动机构安装板、14-驱动机构拉杆、25-同步带驱动机构、26-配重滑轮、27-配重块、28-同步带安装机构、29-同步带。

具体实施方式

下面结合附图对本发明作进一步说明。

本发明提供了一种微重力大型折展天线试验装置,其结构如图1、图2和图3所示,包括横梁1、圆导轨2、直线导轨3、调节螺栓4、调整套5、高度调整块6、直线滑块7、从动同步带轮组件8、固定螺栓9、被动同步带轮10、限位块11、编码器组件12、主动滑轮支架13、主动滑轮14、编码器摆动臂15、压力传感器组件16、主动钢丝绕轮17、驱动机构18、天线19、被动活动滑轮20、被动滑块21、滑动轴承22、主动机构安装板23、驱动机构拉杆24、同步带驱动机构25、配重滑轮26、配重块27、同步带安装机构28、同步带29。

所述圆导轨2利用调节螺栓4和调整套5固定安装在横梁1的正下方,且直线导轨3通过调节螺栓4固定在圆导轨2下方,在直线导轨3一端安装有限位块11另一端安装有配重滑轮26,以更好的起到限位和引导钢丝绳的作用;两个直线滑块7前后安装在直线导轨3上,并且在直线滑块7下方安装有高度调整块6,在高度调整块6下方安装有主动机构安装板23,在主动机构安装板23下部安装平面安装有编码器组件12、主动滑轮支架13、压力传感器组件16以及驱动机构18。且在编码器组件12安装轴上安装有编码器摆动臂15,该编码器摆动臂15上有直径2毫米圆孔,且第一钢丝绳穿过该圆孔;主动滑轮支架13下面安装有主动滑轮14,在驱动机构18前端安装有主动钢丝绕轮17,该主动钢丝绕轮17上开有对应的1.5毫米宽的U型钢丝绳槽,该结构设计1.5毫米宽的主要目的是为了降低钢丝绳在缠绕过程中的振动冲击,第一钢丝绳一端固定在主动钢丝绕轮17上且缠绕所需长度,之后第一钢丝绳绕过压力传感器组件16下方滑轮,之后绕过主动滑轮14,再次穿过编码器摆动臂15,在端部连接到天线19上的安装孔中;滑动轴承22固定安装在被动滑块21上,而且为了避免天线重力以及配重块27对被动滑块21的运动过程产生影响,在被动滑块21上安装有两组滑轮,而且在其正下方通过第二钢丝绳吊装有安装有被动活动滑轮20,在被动活动滑轮20下方安装有第三钢丝绳,第三钢丝绳另一端与天线19安装位置固定在一起,同时第二钢丝绳一端连接在配重块27上,绕过配重滑轮26之后绕过被动滑块21与被动活动滑轮20另一端固定在限位块11上,以更好的实现对天线19的重力平衡;两组动同步带轮组件8和两组同步带安装机构28通过固定螺栓9固定在横梁1上表面,两组同步带驱动机构25分别于两组与同步带安装机构28固定连接在一起,两组驱动机构拉杆24通过螺栓连接一段固定安装在同步带29上,另一端与高度调整块6连接在一起,进而通过同步带驱动机构25带动同步带29工作。

在此基础上,本发明具有如下几种具体实施方式:

实施例1

所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

实施例2

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

实施例3

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述的直线导轨3上表面设计有与圆导轨2配合的圆弧结构。

实施例4

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述的直线导轨3上表面设计有与圆导轨2配合的圆弧结构。

作为优选的,所述多组调节螺栓4与调整套5之间采用螺旋连接,该结构之间就是为了更好的确保圆导轨2和直线导轨3能够保证处于水平位置,进而不影响整个装置的正常运动。

实施例5

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述的直线导轨3上表面设计有与圆导轨2配合的圆弧结构。

作为优选的,所述多组调节螺栓4与调整套5之间采用螺旋连接,该结构之间就是为了更好的确保圆导轨2和直线导轨3能够保证处于水平位置,进而不影响整个装置的正常运动。

作为优选的,所述压力传感器组件16需要保持具有一定的预压力,以便于在工作过程中压力值的变化能够更加精确的控制驱动机构18的正反转,以实现第一钢丝绳的缠绕于释放,以更好的辅助天线19折展试验的进行。

实施例6

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述的直线导轨3上表面设计有与圆导轨2配合的圆弧结构。

作为优选的,所述多组调节螺栓4与调整套5之间采用螺旋连接,该结构之间就是为了更好的确保圆导轨2和直线导轨3能够保证处于水平位置,进而不影响整个装置的正常运动。

作为优选的,所述压力传感器组件16需要保持具有一定的预压力,以便于在工作过程中压力值的变化能够更加精确的控制驱动机构18的正反转,以实现第一钢丝绳的缠绕于释放,以更好的辅助天线19折展试验的进行。

作为优选的,所述的滑动轴承22外部表面与圆导轨2外表面相切。

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

【申请公布号:CN107741334A;申请权利人:南京航空航天大学;发明设计人:周金华; 陈金宝; 陈萌; 聂宏; 秦远田; 陈传志; 林飞; 陈佳伟; 宋志成; 郭云云; 袁英男;】

摘要:

本发明提供了一种微重力大型折展天线试验装置,圆导轨利用调节螺栓和调整套固定安装在横梁的正下方,且直线导轨通过调节螺栓固定在圆导轨下方,在直线导轨一端安装有限位块另一端安装有配重滑轮,两个直线滑块前后安装在直线导轨上,在主动机构安装板下部安装平面安装有编码器组件、主动滑轮支架、压力传感器组件以及驱动机构。在编码器组件安装轴上安装有编码器摆动臂;主动滑轮支架下面安装有主动滑轮,从两组动同步带轮组件和两组同步带安装机构,两组驱动机构拉杆通过螺栓连接一段固定安装在同步带上,另一端与高度调整块连接在一起。本发明结构设计合理,作业质量好,作业可靠满足了大型天线微重力折展试验要求。

主权项:

一种微重力大型折展天线试验装置,其特征在于:包括横梁(1)、圆导轨(2)、直线导轨(3)、调节螺栓(4)、调整套(5)、高度调整块(6)、直线滑块(7)、从动同步带轮组件(8)、固定螺栓(9)、被动同步带轮(10)、限位块(11)、编码器组件(12)、主动滑轮支架(13)、主动滑轮(14)、编码器摆动臂(15)、压力传感器组件(16)、主动钢丝绕轮(17)、驱动机构(18)、天线(19)、被动活动滑轮(20)、被动滑块(21)、滑动轴承(22)、主动机构安装板(23)、驱动机构拉杆(24)、同步带驱动机构(25)、配重滑轮(26)、配重块(27)、同步带安装机构(28)、同步带(29)、钢丝绳;所述圆导轨(2)利用调节螺栓(4)和调整套(5)固定安装在横梁(1)的正下方,直线导轨(3)通过调节螺栓(4)固定在圆导轨(2)下方,在直线导轨(3)一端安装有限位块(11),另一端安装有配重滑轮(26);两个直线滑块(7)前后安装在直线导轨(3)上,并且在直线滑块(7)下方安装有高度调整块(6),在高度调整块(6)下方安装有主动机构安装板(23),在主动机构安装板(23)下部安装平面安装有编码器组件(12)、主动滑轮支架(13)、压力传感器组件(16)以及驱动机构(18);所述编码器组件(12)安装轴上安装有编码器摆动臂(15),该编码器摆动臂(15)上开有圆孔,第一钢丝绳穿过该圆孔;主动滑轮支架(13)下面安装有主动滑轮(14),在驱动机构(18)前端安装有主动钢丝绕轮(17);第一钢丝绳一端固定在主动钢丝绕轮(17)上,另一端绕过压力传感器组件(16)下方滑轮,之后绕过主动滑轮(14),穿过编码器摆动臂(15),在端部连接到天线(19)上的安装孔中;滑动轴承(22)固定安装在被动滑块(21)上,被动滑块(21)上安装有两组滑轮,滑轮正下方通过第二钢丝绳吊装有被动活动滑轮(20),在被动活动滑轮(20)下方安装有第三钢丝绳,第三钢丝绳另一端与天线(19)安装位置固定在一起;第二钢丝绳一端连接在配重块(27)上,绕过配重滑轮(26)之后绕过被动滑块(21)与被动活动滑轮(20)另一端固定在限位块(11)上;两组动同步带轮组件(8)和两组同步带安装机构(28)通过固定螺栓(9)固定在横梁(1)上表面,两组同步带驱动机构(25)分别于两组与同步带安装机构(28)固定连接在一起,两组驱动机构拉杆(24)通过螺栓连接一段固定安装在同步带(29)上,另一端与高度调整块(6)连接在一起,进而通过同步带驱动机构(25)带动同步带(29)工作。

要求:

1.一种微重力大型折展天线试验装置,其特征在于:包括横梁(1)、圆导轨(2)、直线导轨(3)、调节螺栓(4)、调整套(5)、高度调整块(6)、直线滑块(7)、从动同步带轮组件(8)、固定螺栓(9)、被动同步带轮(10)、限位块(11)、编码器组件(12)、主动滑轮支架(13)、主动滑轮(14)、编码器摆动臂(15)、压力传感器组件(16)、主动钢丝绕轮(17)、驱动机构(18)、天线(19)、被动活动滑轮(20)、被动滑块(21)、滑动轴承(22)、主动机构安装板(23)、驱动机构拉杆(24)、同步带驱动机构(25)、配重滑轮(26)、配重块(27)、同步带安装机构(28)、同步带(29)、钢丝绳;所述圆导轨(2)利用调节螺栓(4)和调整套(5)固定安装在横梁(1)的正下方,直线导轨(3)通过调节螺栓(4)固定在圆导轨(2)下方,在直线导轨(3)一端安装有限位块(11),另一端安装有配重滑轮(26);两个直线滑块(7)前后安装在直线导轨(3)上,并且在直线滑块(7)下方安装有高度调整块(6),在高度调整块(6)下方安装有主动机构安装板(23),在主动机构安装板(23)下部安装平面安装有编码器组件(12)、主动滑轮支架(13)、压力传感器组件(16)以及驱动机构(18);所述编码器组件(12)安装轴上安装有编码器摆动臂(15),该编码器摆动臂(15)上开有圆孔,第一钢丝绳穿过该圆孔;主动滑轮支架(13)下面安装有主动滑轮(14),在驱动机构(18)前端安装有主动钢丝绕轮(17);第一钢丝绳一端固定在主动钢丝绕轮(17)上,另一端绕过压力传感器组件(16)下方滑轮,之后绕过主动滑轮(14),穿过编码器摆动臂(15),在端部连接到天线(19)上的安装孔中;滑动轴承(22)固定安装在被动滑块(21)上,被动滑块(21)上安装有两组滑轮,滑轮正下方通过第二钢丝绳吊装有被动活动滑轮(20),在被动活动滑轮(20)下方安装有第三钢丝绳,第三钢丝绳另一端与天线(19)安装位置固定在一起;第二钢丝绳一端连接在配重块(27)上,绕过配重滑轮(26)之后绕过被动滑块(21)与被动活动滑轮(20)另一端固定在限位块(11)上;两组动同步带轮组件(8)和两组同步带安装机构(28)通过固定螺栓(9)固定在横梁(1)上表面,两组同步带驱动机构(25)分别于两组与同步带安装机构(28)固定连接在一起,两组驱动机构拉杆(24)通过螺栓连接一段固定安装在同步带(29)上,另一端与高度调整块(6)连接在一起,进而通过同步带驱动机构(25)带动同步带(29)工作。

2.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的被动滑块(21)上安装的两个滑轮组,其安装距离等于被动活动滑轮(20)上的U型槽结构直径,确保在被动活动滑轮(20)绕过的第三钢丝绳处于平行。

3.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的主动钢丝绕轮(17)上开有宽度为1.5毫米宽的U型槽。

4.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的多组调节螺栓(4)与调整套(5)之间采用螺旋连接。

5.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的压力传感器组件(16)保持具有一定的预压力。

6.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的直线导轨(3)上表面设计有与圆导轨(2)配合的圆弧结构。

7.根据权利要求1所述的微重力大型折展天线试验装置,其特征在于:所述的滑动轴承(22)外部表面与圆导轨(2)外表面相切。

微重力大型折展天线试验装置

技术领域

本发明涉及航天机械领域,具体是一种微重力大型折展天线试验装置。

背景技术

在我国的航天产品研发过程中,大型天线折展试验过程是一项基本的必不可少的试验内容。由于空间中的航天器在轨道运行时处于失重状态,因此对于研发的大型天线在太空中能否顺利展开是研究天线结构可靠性的一个重要因素,因此就需要在地面对大型天线进行一定的展开试验,进而更好的模拟天线在太空轨道环境的微重力状态称为试验。同时,卫星天线的展开运动轨迹也是试验地面支持设备考虑的一个重要因素。目前,对于大型的复杂结构的天线展开试验设备比较稀缺,通常情况下也是选择气浮式展开试验装置对一些小型的天线展开进行微重力试验。同时气浮式展开试验装置存在一定的局限性,结构移动不便、精度较低等问题,不适用应用到大型的天线展开试验过程。因此,目前没有发现同本发明类似的大型天线折展技术的说明或报道,也尚未收集到国内类似的资料。

发明内容

本发明为了解决现有技术的问题,提供了一种微重力大型折展天线试验装置,用于解决现有技术中缺乏相应的大型折展天线试验装置的不足,解决大型卫星天线在地面重力环境下模拟环境轨道的微重力状态的问题。该装置结构设计合理,作业质量好,作业可靠,满足了大型天线微重力折展试验要求。

本发明包括横梁、圆导轨、直线导轨、调节螺栓、调整套、高度调整块、直线滑块、从动同步带轮组件、固定螺栓、被动同步带轮、限位块、编码器组件、主动滑轮支架、主动滑轮、编码器摆动臂、压力传感器组件、主动钢丝绕轮、驱动机构、天线、被动活动滑轮、被动滑块、滑动轴承、主动机构安装板、驱动机构拉杆、同步带驱动机构、配重滑轮、配重块、同步带安装机构、同步带、钢丝绳。

所述圆导轨利用调节螺栓和调整套固定安装在横梁的正下方,且直线导轨通过调节螺栓固定在圆导轨下方,且在直线导轨上表面设计有与圆导轨配合的圆弧结构,以更好的保证结构的稳定性,在直线导轨一端安装有限位块另一端安装有配重滑轮,以更好的起到限位和引导钢丝绳的作用;两个直线滑块前后安装在直线导轨上,并且在直线滑块下方安装有高度调整块,在高度调整块下方安装有主动机构安装板,在主动机构安装板下部安装平面安装有编码器组件、主动滑轮支架、压力传感器组件以及驱动机构。且在编码器组件安装轴上安装有编码器摆动臂,该编码器摆动臂上有直径2毫米圆孔,且第一钢丝绳穿过该圆孔;主动滑轮支架下面安装有主动滑轮,在驱动机构前端安装有主动钢丝绕轮,该主动钢丝绕轮上开有对应的1.5毫米宽的U型钢丝绳槽,该结构设计1.5毫米宽的主要目的是为了降低钢丝绳在缠绕过程中的振动冲击,第一钢丝绳一端固定在主动钢丝绕轮上且缠绕所需长度,之后第一钢丝绳绕过压力传感器组件下方滑轮,之后绕过主动滑轮,再次穿过编码器摆动臂,在端部连接到天线上的安装孔中;4个滑动轴承固定安装在被动滑块上,为了更好的降低水平移动的摩擦力,4个滑动轴承外部表面与圆导轨外表面相切,而且为了避免天线重力以及配重块对被动滑块的运动过程产生影响,在被动滑块上安装有两组滑轮,而且在其正下方通过第二钢丝绳吊装有安装有被动活动滑轮,在被动活动滑轮下方安装有第三钢丝绳,第三钢丝绳另一端与天线安装位置固定在一起,同时第二钢丝绳一端连接在配重块上,绕过配重滑轮之后绕过被动滑块与被动活动滑轮另一端固定在限位块上,以更好的实现对天线的重力平衡;两组动同步带轮组件和两组同步带安装机构通过固定螺栓固定在横梁上表面,两组同步带驱动机构分别于两组与同步带安装机构固定连接在一起,两组驱动机构拉杆通过螺栓连接一段固定安装在同步带上,另一端与高度调整块连接在一起,进而通过同步带驱动机构带动同步带工作。

作为优选的,所述的被动滑块上安装的两个滑轮组,其安装距离等于被动活动滑轮上的U型槽结构直径,进而确保在被动活动滑轮绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述配重块通过第二钢丝绳绕过两级滑轮之后绕过被动活动滑轮再次绕过被动滑块上的领一个滑轮固定在限位块上,采用这种方式的目的是可以更好的平衡重力,而不影响滑轮固定在限位块在圆导轨上的运动过程。

作为优选的,所述多组调节螺栓与调整套之间采用螺旋连接,该结构之间就是为了更好的确保圆导轨和直线导轨能够保证处于水平位置,进而不影响整个装置的正常运动。

作为优选的,所述压力传感器组件需要保持具有一定的预压力,以便于在工作过程中压力值的变化能够更加精确的控制驱动机构的正反转,以实现第一钢丝绳的缠绕于释放,以更好的辅助天线折展试验的进行。

本发明有益效果在于:

1、实现了对大型天线的折展试验,实现了大型天线微重力折展试验的目的。

2、本发明达到了较好地满足了大型天线在地面进行展开试验所需的模拟轨道环境微重力状态的要求,对于航天器、空间机械臂和天线等重要航天设备的微重力试验测试具有重大的意义。

3、该结构设计合理,作业质量好,作业可靠,通用化程度高,完全满足了大型天线微重力折展试验的要求。

附图说明

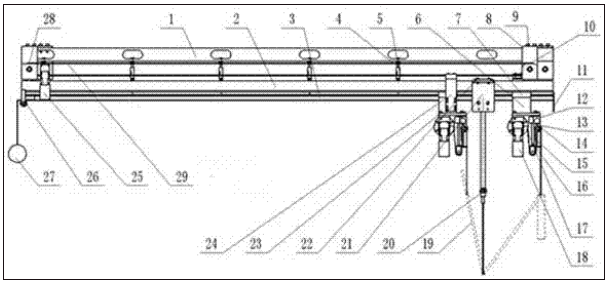

图1是本发明主视图;

图2是本发明的轴测图;

图3是本发明的主动吊点结构原理图。

图中各标号:1-横梁、2-圆导轨、3-直线导轨、4-调节螺栓、5-调整套、6-高度调整块、7-直线滑块、8-从动同步带轮组件、9-固定螺栓、10-被动同步带轮、11-限位块、12-编码器组件、13-主动滑轮支架、14-主动滑轮、15-编码器摆动臂、16-压力传感器组件、17-主动钢丝绕轮、18-驱动机构、19-天线、20-被动活动滑轮、21-被动滑块、22-滑动轴承、23-主动机构安装板、14-驱动机构拉杆、25-同步带驱动机构、26-配重滑轮、27-配重块、28-同步带安装机构、29-同步带。

具体实施方式

下面结合附图对本发明作进一步说明。

本发明提供了一种微重力大型折展天线试验装置,其结构如图1、图2和图3所示,包括横梁1、圆导轨2、直线导轨3、调节螺栓4、调整套5、高度调整块6、直线滑块7、从动同步带轮组件8、固定螺栓9、被动同步带轮10、限位块11、编码器组件12、主动滑轮支架13、主动滑轮14、编码器摆动臂15、压力传感器组件16、主动钢丝绕轮17、驱动机构18、天线19、被动活动滑轮20、被动滑块21、滑动轴承22、主动机构安装板23、驱动机构拉杆24、同步带驱动机构25、配重滑轮26、配重块27、同步带安装机构28、同步带29。

所述圆导轨2利用调节螺栓4和调整套5固定安装在横梁1的正下方,且直线导轨3通过调节螺栓4固定在圆导轨2下方,在直线导轨3一端安装有限位块11另一端安装有配重滑轮26,以更好的起到限位和引导钢丝绳的作用;两个直线滑块7前后安装在直线导轨3上,并且在直线滑块7下方安装有高度调整块6,在高度调整块6下方安装有主动机构安装板23,在主动机构安装板23下部安装平面安装有编码器组件12、主动滑轮支架13、压力传感器组件16以及驱动机构18。且在编码器组件12安装轴上安装有编码器摆动臂15,该编码器摆动臂15上有直径2毫米圆孔,且第一钢丝绳穿过该圆孔;主动滑轮支架13下面安装有主动滑轮14,在驱动机构18前端安装有主动钢丝绕轮17,该主动钢丝绕轮17上开有对应的1.5毫米宽的U型钢丝绳槽,该结构设计1.5毫米宽的主要目的是为了降低钢丝绳在缠绕过程中的振动冲击,第一钢丝绳一端固定在主动钢丝绕轮17上且缠绕所需长度,之后第一钢丝绳绕过压力传感器组件16下方滑轮,之后绕过主动滑轮14,再次穿过编码器摆动臂15,在端部连接到天线19上的安装孔中;滑动轴承22固定安装在被动滑块21上,而且为了避免天线重力以及配重块27对被动滑块21的运动过程产生影响,在被动滑块21上安装有两组滑轮,而且在其正下方通过第二钢丝绳吊装有安装有被动活动滑轮20,在被动活动滑轮20下方安装有第三钢丝绳,第三钢丝绳另一端与天线19安装位置固定在一起,同时第二钢丝绳一端连接在配重块27上,绕过配重滑轮26之后绕过被动滑块21与被动活动滑轮20另一端固定在限位块11上,以更好的实现对天线19的重力平衡;两组动同步带轮组件8和两组同步带安装机构28通过固定螺栓9固定在横梁1上表面,两组同步带驱动机构25分别于两组与同步带安装机构28固定连接在一起,两组驱动机构拉杆24通过螺栓连接一段固定安装在同步带29上,另一端与高度调整块6连接在一起,进而通过同步带驱动机构25带动同步带29工作。

在此基础上,本发明具有如下几种具体实施方式:

实施例1

所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

实施例2

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

实施例3

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述的直线导轨3上表面设计有与圆导轨2配合的圆弧结构。

实施例4

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述的直线导轨3上表面设计有与圆导轨2配合的圆弧结构。

作为优选的,所述多组调节螺栓4与调整套5之间采用螺旋连接,该结构之间就是为了更好的确保圆导轨2和直线导轨3能够保证处于水平位置,进而不影响整个装置的正常运动。

实施例5

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述的直线导轨3上表面设计有与圆导轨2配合的圆弧结构。

作为优选的,所述多组调节螺栓4与调整套5之间采用螺旋连接,该结构之间就是为了更好的确保圆导轨2和直线导轨3能够保证处于水平位置,进而不影响整个装置的正常运动。

作为优选的,所述压力传感器组件16需要保持具有一定的预压力,以便于在工作过程中压力值的变化能够更加精确的控制驱动机构18的正反转,以实现第一钢丝绳的缠绕于释放,以更好的辅助天线19折展试验的进行。

实施例6

作为优选的,所述的被动滑块21上安装的两个滑轮组,其安装距离等于被动活动滑轮20上的U型槽结构直径,进而确保在被动活动滑轮20绕过的第三钢丝绳处于平行,更好的确保机构运动稳定性。

作为优选的,所述的主动钢丝绕轮17上开有宽度为1.5毫米宽的U型槽,更好的确保该主动钢丝绕轮17在缠绕直径1毫米的第一钢丝绳的过程中能够持续保持每一圈钢丝叠加,而不会出现交错,以更好的降低结构的振动,提高天线展开的稳定性。

作为优选的,所述的直线导轨3上表面设计有与圆导轨2配合的圆弧结构。

作为优选的,所述多组调节螺栓4与调整套5之间采用螺旋连接,该结构之间就是为了更好的确保圆导轨2和直线导轨3能够保证处于水平位置,进而不影响整个装置的正常运动。

作为优选的,所述压力传感器组件16需要保持具有一定的预压力,以便于在工作过程中压力值的变化能够更加精确的控制驱动机构18的正反转,以实现第一钢丝绳的缠绕于释放,以更好的辅助天线19折展试验的进行。

作为优选的,所述的滑动轴承22外部表面与圆导轨2外表面相切。

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。