应用案例

您当前的位置:产品应用

一种装箱十字臂机构

一种装箱十字臂机构

【授权公告号:CN207045811U;申请权利人:上海龙腾科技股份有限公司;发明设计人: 乔国龙; 乔英; 黄晓峰;】

摘要:

本实用新型公开了一种装箱十字臂机构,包括:一机架,机架包括有第一侧板、第二侧板和两直角安装板;两伺服电机,两直角安装板上各固定连接有一伺服电机,两伺服电机的电机轴分别与一转动轮固定连接;左直线导轨和右直线导轨;一左右支架,左右支架位于左直线导轨和右直线导轨之间;一上下支架,上下支架上固定有一上下直线导轨,上下支架的上端固定有一同步带轮;一同步带,同步带与两转动轮和同步带轮相啮合;四压轮,四压轮配合两转动轮和同步带轮使同步带形成十字形结构;吸头组,吸头组固定在上下支架的下端;本实用新型装箱十字臂机构通过两台伺服电机的同向旋转和异向旋转就能达到左右上下运动,完成装箱动作。

主权项:

一种装箱十字臂机构,其特征在于,包括:一机架,所述机架包括有第一侧板、第二侧板和两直角安装板,所述第一侧板和所述第二侧板的一侧面正相对,所述第一侧板和所述第二侧板的一端分别于一直角安装板固定连接,所述第一侧板和所述第二侧板的另一端分别与另一所述直角安装板固定连接,所述第一侧板和所述第二侧板和两直角安装板形成一框架结构;两伺服电机,两所述直角安装板上各固定连接有一伺服电机,两所述伺服电机的电机轴分别与一转动轮固定连接,所述转动轮上开设有若干齿槽;左直线导轨和右直线导轨,所述左直线导轨和所述右直线导轨分别固定在所述第一侧板的上端和所述第二侧板的上端;一左右支架,所述左右支架位于所述左直线导轨和所述右直线导轨之间,所述左右支架与所述左直线导轨和所述右直线导轨均为可滑动连接;一上下支架,所述上下支架上固定有一上下直线导轨,所述上下直线导轨与所述左右支架可滑动连接,所述上下支架的上端固定有一同步带轮,所述同步带轮上开设有若干所述齿槽;一同步带,所述同步带的左右两侧分别环绕于两所述转动轮,所述同步带的上端环绕于所述同步带轮,所述同步带的下端与所述上下支架的下端固定连接,所述同步带为齿轮同步带,所述同步带与两所述转动轮和所述同步带轮相啮合;四压轮,所述同步带的中部设置有四压轮,两所述压轮分别位于所述左直线导轨和所述右直线导轨的上侧,同时两所述压轮分别位于所述上下直线导轨的左右两侧;另两所述压轮分别位于所述左直线导轨和所述右直线导轨的下侧,同时另两所述压轮分别位于所述上下直线导轨的左右两侧;四所述压轮配合两所述转动轮和所述同步带轮使所述同步带形成十字形结构;吸头组,所述吸头组固定在所述上下支架的下端。

1.一种装箱十字臂机构,其特征在于,包括:

一机架,所述机架包括有第一侧板、第二侧板和两直角安装板,所述第一侧板和所述第二侧板的一侧面正相对,所述第一侧板和所述第二侧板的一端分别于一直角安装板固定连接,所述第一侧板和所述第二侧板的另一端分别与另一所述直角安装板固定连接,所述第一侧板和所述第二侧板和两直角安装板形成一框架结构;

两伺服电机,两所述直角安装板上各固定连接有一伺服电机,两所述伺服电机的电机轴分别与一转动轮固定连接,所述转动轮上开设有若干齿槽;

左直线导轨和右直线导轨,所述左直线导轨和所述右直线导轨分别固定在所述第一侧板的上端和所述第二侧板的上端;

一左右支架,所述左右支架位于所述左直线导轨和所述右直线导轨之间,所述左右支架与所述左直线导轨和所述右直线导轨均为可滑动连接;

一上下支架,所述上下支架上固定有一上下直线导轨,所述上下直线导轨与所述左右支架可滑动连接,所述上下支架的上端固定有一同步带轮,所述同步带轮上开设有若干所述齿槽;

一同步带,所述同步带的左右两侧分别环绕于两所述转动轮,所述同步带的上端环绕于所述同步带轮,所述同步带的下端与所述上下支架的下端固定连接,所述同步带为齿轮同步带,所述同步带与两所述转动轮和所述同步带轮相啮合;

四压轮,所述同步带的中部设置有四压轮,两所述压轮分别位于所述左直线导轨和所述右直线导轨的上侧,同时两所述压轮分别位于所述上下直线导轨的左右两侧;另两所述压轮分别位于所述左直线导轨和所述右直线导轨的下侧,同时另两所述压轮分别位于所述上下直线导轨的左右两侧;

四所述压轮配合两所述转动轮和所述同步带轮使所述同步带形成十字形结构;

吸头组,所述吸头组固定在所述上下支架的下端。

2.根据权利要求1所述的装箱十字臂机构,其特征在于,所述吸头组包括有一连接部件和若干吸头,若干所述吸头与所述连接部件固定连接,所述连接部件与所述上下支架固定连接。

3.根据权利要求1所述的装箱十字臂机构,其特征在于,所述第二侧板的相对于所述第一侧板的另一侧面上设有一左右限位。

4.根据权利要求1所述的装箱十字臂机构,其特征在于,所述左直线导轨水平设置在所述第一侧板上,所述右直线导轨水平设置在所述第二侧板上,所述左直线导轨和所述右直线导轨相平行。

5.根据权利要求1所述的装箱十字臂机构,其特征在于,所述上下直线导轨沿竖直方向设置。

6.根据权利要求1所述的装箱十字臂机构,其特征在于,所述左右支架为上下贯通的中空结构,所述上下直线导轨和所述上下支架均贯穿所述左右支架。

7.根据权利要求1或6所述的装箱十字臂机构,其特征在于,所述左右支架的内壁设置有两上下滑块,两所述上下滑块与所述上下直线导轨相匹配。

8.根据权利要求1或6所述的装箱十字臂机构,其特征在于,所述左右支架的正对于所述左直线导轨和所述右直线导轨的两侧分别设有两滑块,四所述滑块分别与所述左直线导轨和所述右直线导轨相匹配。

一种装箱十字臂机构

技术领域

本实用新型涉及装箱机的技术领域,尤其涉及一种十字臂机构。

背景技术

目前市场上全自动立式装箱机基本采用XY轴直线模组组合形成装箱运动机构,此机构可以在实现左右和上下运动。X,Y模组搭制的装箱动作机构它存在费用高,占地面积大,通用型差等缺点。

实用新型内容

针对上述产生的问题,本实用新型的目的在于提供一种装箱十字臂机构。

为了实现上述目的,本实用新型采取的技术方案为:

一种装箱十字臂机构,其中,包括:一机架,所述机架包括有第一侧板、第二侧板和两直角安装板,所述第一侧板和所述第二侧板的一侧面正相对,所述第一侧板和所述第二侧板的一端分别于一直角安装板固定连接,所述第一侧板和所述第二侧板的另一端分别与另一所述直角安装板固定连接,所述第一侧板和所述第二侧板和两直角安装板形成一框架结构;两伺服电机,两所述直角安装板上各固定连接有一伺服电机,两所述伺服电机的电机轴分别与一转动轮固定连接,所述转动轮上开设有若干齿槽;左直线导轨和右直线导轨,所述左直线导轨和所述右直线导轨分别固定在所述第一侧板的上端和所述第二侧板的上端;一左右支架,所述左右支架位于所述左直线导轨和所述右直线导轨之间,所述左右支架与所述左直线导轨和所述右直线导轨均为可滑动连接;一上下支架,所述上下支架上固定有一上下直线导轨,所述上下直线导轨与所述左右支架可滑动连接,所述上下支架的上端固定有一同步带轮,所述同步带轮上开设有若干所述齿槽;一同步带,所述同步带的左右两侧分别环绕于两所述转动轮,所述同步带的上端环绕于所述同步带轮,所述同步带的下端与所述上下支架的下端固定连接,所述同步带为齿轮同步带,所述同步带与两所述转动轮和所述同步带轮相啮合;四压轮,所述同步带的中部设置有四压轮,两所述压轮分别位于所述左直线导轨和所述右直线导轨的上侧,同时两所述压轮分别位于所述上下直线导轨的左右两侧;另两所述压轮分别位于所述左直线导轨和所述右直线导轨的下侧,同时另两所述压轮分别位于所述上下直线导轨的左右两侧;四所述压轮配合两所述转动轮和所述同步带轮使所述同步带形成十字形结构;吸头组,所述吸头组固定在所述上下支架的下端。

上述的一种装箱十字臂机构,其中,所述吸头组包括有一连接部件和若干吸头,若干所述吸头与所述连接部件固定连接,所述连接部件与所述上下支架固定连接。

上述的一种装箱十字臂机构,其中,所述第二侧板的相对于所述第一侧板的另一侧面上设有一左右限位。

上述的一种装箱十字臂机构,其中,所述左直线导轨水平设置在所述第一侧板上,所述右直线导轨水平设置在所述第二侧板上,所述左直线导轨和所述右直线导轨相平行。

上述的一种装箱十字臂机构,其中,所述上下直线导轨沿竖直方向设置。

上述的一种装箱十字臂机构,其中,所述左右支架为上下贯通的中空结构,所述上下直线导轨和所述上下支架均贯穿所述左右支架。

上述的一种装箱十字臂机构,其中,所述左右支架的内壁设置有两上下滑块,两所述上下滑块与所述上下直线导轨相匹配。

上述的一种装箱十字臂机构,其中,所述左右支架的正对于所述左直线导轨和所述右直线导轨的两侧分别设有两滑块,四所述滑块分别与所述左直线导轨和所述右直线导轨相匹配。

本实用新型由于采用上述技术,使之与现有技术相比具有的积极效果是:

(1)本实用新型装箱十字臂机构通过两台伺服电机的同向旋转和异向旋转就能达到左右上下运动,完成装箱动作,实用性强。

附图说明

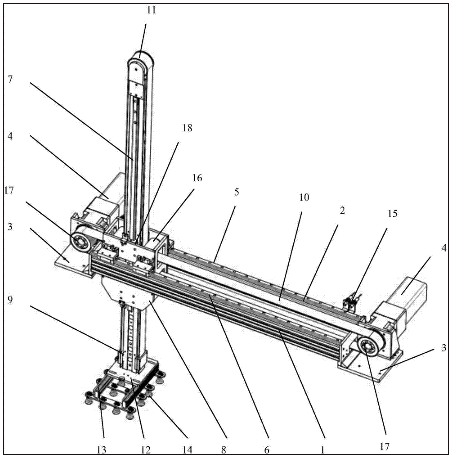

图1是本实用新型的装箱十字臂机构的结构示意图。

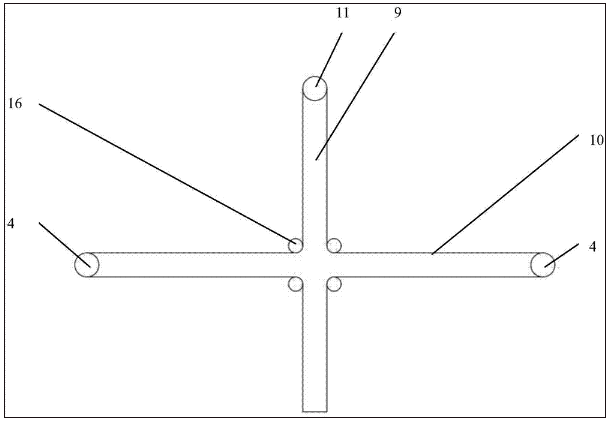

图2是本实用新型的装箱十字臂机构的同步带组合示意图。

附图中:1、第一侧板;2、第二侧板;3、直角安装板;4、伺服电机;5、左直线导轨;6、右直线导轨;7、上下直线导轨;8、左右支架;9、上下支架;10、同步带;11、同步带轮;12、吸头组;13、连接部件;14、吸头;15、左右限位;16、压轮;17、转动轮;18、上下滑块。

具体实施方式

下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

图1是本实用新型的装箱十字臂机构的示意图,图2是本实用新型的装箱十字臂机构的同步带组合示意图。请参见图1和图2所示,示出了一种较佳实施例的装箱十字臂机构,包括:一机架,机架包括有第一侧板1、第二侧板2和两直角安装板3,第一侧板1和第二侧板2的一侧面正相对,第一侧板1和第二侧板2的一端分别于一直角安装板3固定连接,第一侧板1和第二侧板2的另一端分别与另一直角安装板3固定连接,第一侧板1和第二侧板2和两直角安装板3形成一框架结构,第一侧板1和第二侧板2相平行。

此外,作为一种较佳的实施例,装箱十字臂机构还包括:两伺服电机4,两直角安装板3上各固定连接有一伺服电机4,两伺服电机4的电机轴分别与一转动轮17固定连接,转动轮17上开设有若干齿槽,两伺服电机4的电机轴可分别带动两转动轮17转动。

另外,作为一种较佳的实施例,装箱十字臂机构还包括:左直线导轨5和右直线导轨6,左直线导轨5和右直线导轨6分别固定在第一侧板1的上端和第二侧板2的上端。

还有,作为一种较佳的实施例,装箱十字臂机构还包括:左右支架8,左右支架8位于左直线导轨5和右直线导轨6之间,左右支架8与左直线导轨2和右直线导轨6均为可滑动连接。

进一步,作为一种较佳的实施例,装箱十字臂机构还包括:一上下支架9,上下支架9上固定有一上下直线导轨7,上下直线导轨7与左右支架8可滑动连接,上下支架9的上端固定有一同步带轮11,同步带轮11上开设有若干齿槽。

再进一步,作为一种较佳的实施例,装箱十字臂机构还包括:一同步带10,同步带10的左右两侧分别环绕于两转动轮17,同步带10的上端环绕于同步带轮11,同步带10的下端与上下支架9的下端固定连接,同步带10为齿轮同步带,同步带10与两转动轮17和同步带轮11相啮合。

更进一步,作为一种较佳的实施例,装箱十字臂机构还包括:四压轮16,同步带10的中部设置有四压轮16,两压轮16分别位于左直线导轨5和右直线导轨6的上侧,同时两压轮16分别位于上下直线导轨7的左右两侧;另两压轮16分别位于左直线导轨5和右直线导轨6的下侧,同时另两压轮16分别位于上下直线导轨7的左右两侧。

另外,作为一种较佳的实施例,四压轮16配合两转动轮17和同步带轮11使同步带10形成十字形结构,四压轮16使得同步带10稳定转动。

还有,作为一种较佳的实施例,装箱十字臂机构还包括:吸头组12,吸头组12固定在上下支架9的下端。

再者,作为一种较佳的实施例,吸头组12包括有一连接部件13和若干吸头14,若干吸头14与连接部件13固定连接,连接部件13与上下支架9固定连接,若干吸头14用于吸取产品。

以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

本实用新型在上述基础上还具有如下实施方式:

本实用新型的进一步实施例中,第二侧板2的相对于第一侧板1的另一侧面上设有一左右限位15。

本实用新型的进一步实施例中,左直线导轨5水平设置在第一侧板1上,右直线导轨6水平设置在第二侧板2上,左直线导轨5和右直线导轨6相平行。

本实用新型的进一步实施例中,上下直线导轨7沿竖直方向设置。

本实用新型的进一步实施例中,左右支架8为上下贯通的中空结构,上下直线导轨7和上下支架9均贯穿左右支架8。

本实用新型的进一步实施例中,左右支架8的内壁设置有两上下滑块18,两上下滑块18与上下直线导轨7相匹配,上下直线导轨7和上下支架9通过两上下滑块18实现了在左右支架8内的上下滑动。

本实用新型的进一步实施例中,左右支架8的正对于左直线导轨5和右直线导轨6的两侧分别设有两滑块,四滑块分别与左直线导轨5和右直线导轨6相匹配,四滑块分别架设在左直线导轨5和右直线导轨6上实现了左右支架8的滑动。

下面介绍本实用新型的使用方法:

(1)两伺服电机4同向旋转时,两伺服电机4的电机轴分别带动两转动轮17转动,由于同步带10与两转动轮17和同步带轮11相啮合,同步带10与上下支架9的下端固定连接,两转动轮17带动同步带11转动,同时左右支架8沿着左直线导轨5和右直线导轨6横向运动,带动吸头组12左右移动。

(2)两伺服电机4异向旋转时,上下支架9与上下直线导轨7沿竖直方向上下运动,带动吸头组12上下移动。

因此,通过变化两伺服4的旋转方向就能控制吸头组12左右或上下移动。

以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

【授权公告号:CN207045811U;申请权利人:上海龙腾科技股份有限公司;发明设计人: 乔国龙; 乔英; 黄晓峰;】

摘要:

本实用新型公开了一种装箱十字臂机构,包括:一机架,机架包括有第一侧板、第二侧板和两直角安装板;两伺服电机,两直角安装板上各固定连接有一伺服电机,两伺服电机的电机轴分别与一转动轮固定连接;左直线导轨和右直线导轨;一左右支架,左右支架位于左直线导轨和右直线导轨之间;一上下支架,上下支架上固定有一上下直线导轨,上下支架的上端固定有一同步带轮;一同步带,同步带与两转动轮和同步带轮相啮合;四压轮,四压轮配合两转动轮和同步带轮使同步带形成十字形结构;吸头组,吸头组固定在上下支架的下端;本实用新型装箱十字臂机构通过两台伺服电机的同向旋转和异向旋转就能达到左右上下运动,完成装箱动作。

主权项:

一种装箱十字臂机构,其特征在于,包括:一机架,所述机架包括有第一侧板、第二侧板和两直角安装板,所述第一侧板和所述第二侧板的一侧面正相对,所述第一侧板和所述第二侧板的一端分别于一直角安装板固定连接,所述第一侧板和所述第二侧板的另一端分别与另一所述直角安装板固定连接,所述第一侧板和所述第二侧板和两直角安装板形成一框架结构;两伺服电机,两所述直角安装板上各固定连接有一伺服电机,两所述伺服电机的电机轴分别与一转动轮固定连接,所述转动轮上开设有若干齿槽;左直线导轨和右直线导轨,所述左直线导轨和所述右直线导轨分别固定在所述第一侧板的上端和所述第二侧板的上端;一左右支架,所述左右支架位于所述左直线导轨和所述右直线导轨之间,所述左右支架与所述左直线导轨和所述右直线导轨均为可滑动连接;一上下支架,所述上下支架上固定有一上下直线导轨,所述上下直线导轨与所述左右支架可滑动连接,所述上下支架的上端固定有一同步带轮,所述同步带轮上开设有若干所述齿槽;一同步带,所述同步带的左右两侧分别环绕于两所述转动轮,所述同步带的上端环绕于所述同步带轮,所述同步带的下端与所述上下支架的下端固定连接,所述同步带为齿轮同步带,所述同步带与两所述转动轮和所述同步带轮相啮合;四压轮,所述同步带的中部设置有四压轮,两所述压轮分别位于所述左直线导轨和所述右直线导轨的上侧,同时两所述压轮分别位于所述上下直线导轨的左右两侧;另两所述压轮分别位于所述左直线导轨和所述右直线导轨的下侧,同时另两所述压轮分别位于所述上下直线导轨的左右两侧;四所述压轮配合两所述转动轮和所述同步带轮使所述同步带形成十字形结构;吸头组,所述吸头组固定在所述上下支架的下端。

1.一种装箱十字臂机构,其特征在于,包括:

一机架,所述机架包括有第一侧板、第二侧板和两直角安装板,所述第一侧板和所述第二侧板的一侧面正相对,所述第一侧板和所述第二侧板的一端分别于一直角安装板固定连接,所述第一侧板和所述第二侧板的另一端分别与另一所述直角安装板固定连接,所述第一侧板和所述第二侧板和两直角安装板形成一框架结构;

两伺服电机,两所述直角安装板上各固定连接有一伺服电机,两所述伺服电机的电机轴分别与一转动轮固定连接,所述转动轮上开设有若干齿槽;

左直线导轨和右直线导轨,所述左直线导轨和所述右直线导轨分别固定在所述第一侧板的上端和所述第二侧板的上端;

一左右支架,所述左右支架位于所述左直线导轨和所述右直线导轨之间,所述左右支架与所述左直线导轨和所述右直线导轨均为可滑动连接;

一上下支架,所述上下支架上固定有一上下直线导轨,所述上下直线导轨与所述左右支架可滑动连接,所述上下支架的上端固定有一同步带轮,所述同步带轮上开设有若干所述齿槽;

一同步带,所述同步带的左右两侧分别环绕于两所述转动轮,所述同步带的上端环绕于所述同步带轮,所述同步带的下端与所述上下支架的下端固定连接,所述同步带为齿轮同步带,所述同步带与两所述转动轮和所述同步带轮相啮合;

四压轮,所述同步带的中部设置有四压轮,两所述压轮分别位于所述左直线导轨和所述右直线导轨的上侧,同时两所述压轮分别位于所述上下直线导轨的左右两侧;另两所述压轮分别位于所述左直线导轨和所述右直线导轨的下侧,同时另两所述压轮分别位于所述上下直线导轨的左右两侧;

四所述压轮配合两所述转动轮和所述同步带轮使所述同步带形成十字形结构;

吸头组,所述吸头组固定在所述上下支架的下端。

2.根据权利要求1所述的装箱十字臂机构,其特征在于,所述吸头组包括有一连接部件和若干吸头,若干所述吸头与所述连接部件固定连接,所述连接部件与所述上下支架固定连接。

3.根据权利要求1所述的装箱十字臂机构,其特征在于,所述第二侧板的相对于所述第一侧板的另一侧面上设有一左右限位。

4.根据权利要求1所述的装箱十字臂机构,其特征在于,所述左直线导轨水平设置在所述第一侧板上,所述右直线导轨水平设置在所述第二侧板上,所述左直线导轨和所述右直线导轨相平行。

5.根据权利要求1所述的装箱十字臂机构,其特征在于,所述上下直线导轨沿竖直方向设置。

6.根据权利要求1所述的装箱十字臂机构,其特征在于,所述左右支架为上下贯通的中空结构,所述上下直线导轨和所述上下支架均贯穿所述左右支架。

7.根据权利要求1或6所述的装箱十字臂机构,其特征在于,所述左右支架的内壁设置有两上下滑块,两所述上下滑块与所述上下直线导轨相匹配。

8.根据权利要求1或6所述的装箱十字臂机构,其特征在于,所述左右支架的正对于所述左直线导轨和所述右直线导轨的两侧分别设有两滑块,四所述滑块分别与所述左直线导轨和所述右直线导轨相匹配。

一种装箱十字臂机构

技术领域

本实用新型涉及装箱机的技术领域,尤其涉及一种十字臂机构。

背景技术

目前市场上全自动立式装箱机基本采用XY轴直线模组组合形成装箱运动机构,此机构可以在实现左右和上下运动。X,Y模组搭制的装箱动作机构它存在费用高,占地面积大,通用型差等缺点。

实用新型内容

针对上述产生的问题,本实用新型的目的在于提供一种装箱十字臂机构。

为了实现上述目的,本实用新型采取的技术方案为:

一种装箱十字臂机构,其中,包括:一机架,所述机架包括有第一侧板、第二侧板和两直角安装板,所述第一侧板和所述第二侧板的一侧面正相对,所述第一侧板和所述第二侧板的一端分别于一直角安装板固定连接,所述第一侧板和所述第二侧板的另一端分别与另一所述直角安装板固定连接,所述第一侧板和所述第二侧板和两直角安装板形成一框架结构;两伺服电机,两所述直角安装板上各固定连接有一伺服电机,两所述伺服电机的电机轴分别与一转动轮固定连接,所述转动轮上开设有若干齿槽;左直线导轨和右直线导轨,所述左直线导轨和所述右直线导轨分别固定在所述第一侧板的上端和所述第二侧板的上端;一左右支架,所述左右支架位于所述左直线导轨和所述右直线导轨之间,所述左右支架与所述左直线导轨和所述右直线导轨均为可滑动连接;一上下支架,所述上下支架上固定有一上下直线导轨,所述上下直线导轨与所述左右支架可滑动连接,所述上下支架的上端固定有一同步带轮,所述同步带轮上开设有若干所述齿槽;一同步带,所述同步带的左右两侧分别环绕于两所述转动轮,所述同步带的上端环绕于所述同步带轮,所述同步带的下端与所述上下支架的下端固定连接,所述同步带为齿轮同步带,所述同步带与两所述转动轮和所述同步带轮相啮合;四压轮,所述同步带的中部设置有四压轮,两所述压轮分别位于所述左直线导轨和所述右直线导轨的上侧,同时两所述压轮分别位于所述上下直线导轨的左右两侧;另两所述压轮分别位于所述左直线导轨和所述右直线导轨的下侧,同时另两所述压轮分别位于所述上下直线导轨的左右两侧;四所述压轮配合两所述转动轮和所述同步带轮使所述同步带形成十字形结构;吸头组,所述吸头组固定在所述上下支架的下端。

上述的一种装箱十字臂机构,其中,所述吸头组包括有一连接部件和若干吸头,若干所述吸头与所述连接部件固定连接,所述连接部件与所述上下支架固定连接。

上述的一种装箱十字臂机构,其中,所述第二侧板的相对于所述第一侧板的另一侧面上设有一左右限位。

上述的一种装箱十字臂机构,其中,所述左直线导轨水平设置在所述第一侧板上,所述右直线导轨水平设置在所述第二侧板上,所述左直线导轨和所述右直线导轨相平行。

上述的一种装箱十字臂机构,其中,所述上下直线导轨沿竖直方向设置。

上述的一种装箱十字臂机构,其中,所述左右支架为上下贯通的中空结构,所述上下直线导轨和所述上下支架均贯穿所述左右支架。

上述的一种装箱十字臂机构,其中,所述左右支架的内壁设置有两上下滑块,两所述上下滑块与所述上下直线导轨相匹配。

上述的一种装箱十字臂机构,其中,所述左右支架的正对于所述左直线导轨和所述右直线导轨的两侧分别设有两滑块,四所述滑块分别与所述左直线导轨和所述右直线导轨相匹配。

本实用新型由于采用上述技术,使之与现有技术相比具有的积极效果是:

(1)本实用新型装箱十字臂机构通过两台伺服电机的同向旋转和异向旋转就能达到左右上下运动,完成装箱动作,实用性强。

附图说明

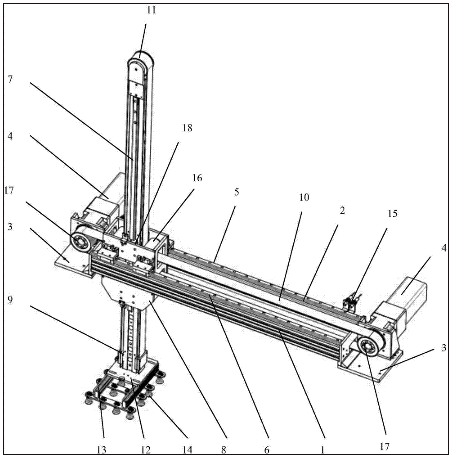

图1是本实用新型的装箱十字臂机构的结构示意图。

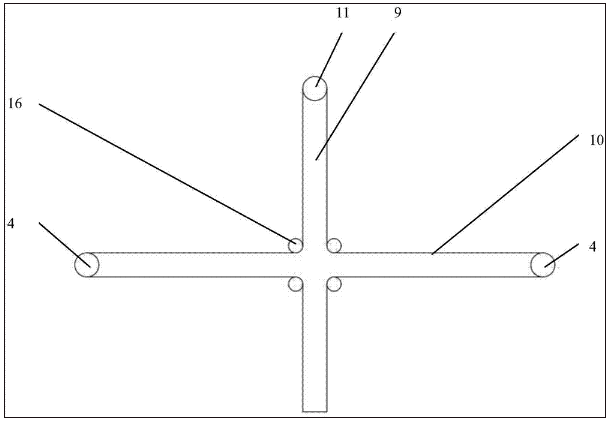

图2是本实用新型的装箱十字臂机构的同步带组合示意图。

附图中:1、第一侧板;2、第二侧板;3、直角安装板;4、伺服电机;5、左直线导轨;6、右直线导轨;7、上下直线导轨;8、左右支架;9、上下支架;10、同步带;11、同步带轮;12、吸头组;13、连接部件;14、吸头;15、左右限位;16、压轮;17、转动轮;18、上下滑块。

具体实施方式

下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

图1是本实用新型的装箱十字臂机构的示意图,图2是本实用新型的装箱十字臂机构的同步带组合示意图。请参见图1和图2所示,示出了一种较佳实施例的装箱十字臂机构,包括:一机架,机架包括有第一侧板1、第二侧板2和两直角安装板3,第一侧板1和第二侧板2的一侧面正相对,第一侧板1和第二侧板2的一端分别于一直角安装板3固定连接,第一侧板1和第二侧板2的另一端分别与另一直角安装板3固定连接,第一侧板1和第二侧板2和两直角安装板3形成一框架结构,第一侧板1和第二侧板2相平行。

此外,作为一种较佳的实施例,装箱十字臂机构还包括:两伺服电机4,两直角安装板3上各固定连接有一伺服电机4,两伺服电机4的电机轴分别与一转动轮17固定连接,转动轮17上开设有若干齿槽,两伺服电机4的电机轴可分别带动两转动轮17转动。

另外,作为一种较佳的实施例,装箱十字臂机构还包括:左直线导轨5和右直线导轨6,左直线导轨5和右直线导轨6分别固定在第一侧板1的上端和第二侧板2的上端。

还有,作为一种较佳的实施例,装箱十字臂机构还包括:左右支架8,左右支架8位于左直线导轨5和右直线导轨6之间,左右支架8与左直线导轨2和右直线导轨6均为可滑动连接。

进一步,作为一种较佳的实施例,装箱十字臂机构还包括:一上下支架9,上下支架9上固定有一上下直线导轨7,上下直线导轨7与左右支架8可滑动连接,上下支架9的上端固定有一同步带轮11,同步带轮11上开设有若干齿槽。

再进一步,作为一种较佳的实施例,装箱十字臂机构还包括:一同步带10,同步带10的左右两侧分别环绕于两转动轮17,同步带10的上端环绕于同步带轮11,同步带10的下端与上下支架9的下端固定连接,同步带10为齿轮同步带,同步带10与两转动轮17和同步带轮11相啮合。

更进一步,作为一种较佳的实施例,装箱十字臂机构还包括:四压轮16,同步带10的中部设置有四压轮16,两压轮16分别位于左直线导轨5和右直线导轨6的上侧,同时两压轮16分别位于上下直线导轨7的左右两侧;另两压轮16分别位于左直线导轨5和右直线导轨6的下侧,同时另两压轮16分别位于上下直线导轨7的左右两侧。

另外,作为一种较佳的实施例,四压轮16配合两转动轮17和同步带轮11使同步带10形成十字形结构,四压轮16使得同步带10稳定转动。

还有,作为一种较佳的实施例,装箱十字臂机构还包括:吸头组12,吸头组12固定在上下支架9的下端。

再者,作为一种较佳的实施例,吸头组12包括有一连接部件13和若干吸头14,若干吸头14与连接部件13固定连接,连接部件13与上下支架9固定连接,若干吸头14用于吸取产品。

以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

本实用新型在上述基础上还具有如下实施方式:

本实用新型的进一步实施例中,第二侧板2的相对于第一侧板1的另一侧面上设有一左右限位15。

本实用新型的进一步实施例中,左直线导轨5水平设置在第一侧板1上,右直线导轨6水平设置在第二侧板2上,左直线导轨5和右直线导轨6相平行。

本实用新型的进一步实施例中,上下直线导轨7沿竖直方向设置。

本实用新型的进一步实施例中,左右支架8为上下贯通的中空结构,上下直线导轨7和上下支架9均贯穿左右支架8。

本实用新型的进一步实施例中,左右支架8的内壁设置有两上下滑块18,两上下滑块18与上下直线导轨7相匹配,上下直线导轨7和上下支架9通过两上下滑块18实现了在左右支架8内的上下滑动。

本实用新型的进一步实施例中,左右支架8的正对于左直线导轨5和右直线导轨6的两侧分别设有两滑块,四滑块分别与左直线导轨5和右直线导轨6相匹配,四滑块分别架设在左直线导轨5和右直线导轨6上实现了左右支架8的滑动。

下面介绍本实用新型的使用方法:

(1)两伺服电机4同向旋转时,两伺服电机4的电机轴分别带动两转动轮17转动,由于同步带10与两转动轮17和同步带轮11相啮合,同步带10与上下支架9的下端固定连接,两转动轮17带动同步带11转动,同时左右支架8沿着左直线导轨5和右直线导轨6横向运动,带动吸头组12左右移动。

(2)两伺服电机4异向旋转时,上下支架9与上下直线导轨7沿竖直方向上下运动,带动吸头组12上下移动。

因此,通过变化两伺服4的旋转方向就能控制吸头组12左右或上下移动。

以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。