应用案例

您当前的位置:产品应用

吊装式四工位硅片吸盘搬运臂系统

吊装式四工位硅片吸盘搬运臂系统

【授权公告号:CN207158294U;申请权利人:无锡市江松科技有限公司;发明设计人:董晓清; 黄文杰; 刘德方;】

摘要:

本实用新型涉及一种吊装式四工位硅片吸盘搬运臂系统,搬运臂X轴平移模组包括一对水平驱动伺服电机、一对水平同步带和一个滑动台,每个水平同步带连接有一水平移动架,两个伺服电机分别单独驱动一个水平同步带并带动移动架在滑动台上平移;每个升降模组包括安装板以及两排沿Z轴方向平行设置的吸盘集成,安装板通过安装吊臂与一个水平移动架连接,吸盘集成一滑设于安装板底部,吸盘集成二固设于所述安装板底部;安装板上设有水平驱动气缸以带动吸盘集成一平移;每排吸盘集成包括呈直线排列的吸盘,每个吸盘上设有垂直驱动气缸。本实用新型可实现上片和下片的四工位的同时同步进行,可大大提高工作效率,结构紧凑,可实现硅片的精准吸放。

主权项:

吊装式四工位硅片吸盘搬运臂系统,其特征在于:由上至下依次包括吊装顶架、搬运臂X轴平移模组和一对吸盘X轴平移/Y轴升降模组;所述搬运臂X轴平移模组包括一对水平驱动伺服电机、一对水平同步带和一个滑动台,每个水平同步带连接有一水平移动架,两个所述伺服电机分别单独驱动一个水平同步带并带动所述移动架在所述滑动台上沿X轴平移;每个所述吸盘X轴平移/Y轴升降模组由上至下包括安装板以及两排沿Z轴方向同高度设置的吸盘集成,所述安装板通过安装吊臂与一个所述水平移动架连接,其中吸盘集成一通过吸盘过渡板一滑动设置于所述安装板底部,并沿X轴方向滑动,吸盘集成二通过吸盘过渡板二固设于所述安装板底部;所述安装板上设有水平驱动气缸,其推杆与吸盘过渡板一连接以带动吸盘集成一沿X轴平移;每排所述吸盘集成包括呈直线均匀间隔排列的若干吸盘,每个吸盘上沿Y轴方向设有垂直驱动气缸,用于驱动所述吸盘沿Y轴升降。

要求:

1.吊装式四工位硅片吸盘搬运臂系统,其特征在于:由上至下依次包括吊装顶架、搬运臂X轴平移模组和一对吸盘X轴平移/Y轴升降模组;

所述搬运臂X轴平移模组包括一对水平驱动伺服电机、一对水平同步带和一个滑动台,每个水平同步带连接有一水平移动架,两个所述伺服电机分别单独驱动一个水平同步带并带动所述移动架在所述滑动台上沿X轴平移;

每个所述吸盘X轴平移/Y轴升降模组由上至下包括安装板以及两排沿Z轴方向同高度设置的吸盘集成,所述安装板通过安装吊臂与一个所述水平移动架连接,其中吸盘集成一通过吸盘过渡板一滑动设置于所述安装板底部,并沿X轴方向滑动,吸盘集成二通过吸盘过渡板二固设于所述安装板底部;所述安装板上设有水平驱动气缸,其推杆与吸盘过渡板一连接以带动吸盘集成一沿X轴平移;每排所述吸盘集成包括呈直线均匀间隔排列的若干吸盘,每个吸盘上沿Y轴方向设有垂直驱动气缸,用于驱动所述吸盘沿Y轴升降。

2.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述系统还包括设置于所述吸盘X轴平移/Y轴升降模组上的气体汇流组件,作为所述水平驱动气缸、所述垂直驱动气缸和所述吸盘的气流通道。

3.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述吸盘过渡板一通过一对导轨滑动设置于所述安装板底部。

4.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述水平驱动气缸的推杆通过浮动接头与所述吸盘过渡板一连接。

5.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:每排所述吸盘集成包括7个吸盘。

6.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:每个所述吸盘上设有一个三轴垂直驱动气缸。

7.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述系统由PLC控制器控制所述伺服电机、所述水平驱动气缸和所述垂直驱动气缸的工作参数。

8.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述吸盘上还设有传感器,用于感应硅片有无。

吊装式四工位硅片吸盘搬运臂系统

技术领域

本实用新型涉及机械搬运装置,具体涉及一种吊装式四工位硅片吸盘搬运臂系统。

背景技术

为了提高晶体硅太阳电池的效率,通常需要减少太阳电池表面的反射,还需要对硅片表面进行钝化处理,以降低表面缺陷对于少数载流子的复合作用。板式PECVD系统即将多片硅片放置在一个石墨或碳纤维支架上(碳框载板),放入板式PECVD主工艺机内将SiNx分子沉积到硅片表面,SiNx膜被制备在硅表面上起到钝化作用,以减少表面对可见光的反射。

未经PECVD工艺处理的硅片需通过吸盘自传送带准确转移并放入碳框载板,而经PECVD工艺处理后硅片的需从碳框载板上转移放入成品输送带,而现有工艺多为单工位操作,即上片和下片在不同工位单独进行,搬运装置结构复杂,占用空间较大,工艺流程复杂。

实用新型内容

针对上述现有硅片上下片工艺存在上述缺陷,申请人进行研究及改进,提供一种吊装式四工位硅片吸盘搬运臂系统,该系统可实现上片和下片的四工位的同时同步进行,可大大提高工作效率,结构紧凑,可实现硅片的精准吸放。

为实现上述目的,本实用新型采用如下方案:

吊装式四工位硅片吸盘搬运臂系统,由上至下依次包括吊装顶架、搬运臂X轴平移模组和一对吸盘X轴平移/Y轴升降模组;

所述搬运臂X轴平移模组包括一对水平驱动伺服电机、一对水平同步带和一个滑动台,每个水平同步带连接有一水平移动架,两个所述伺服电机分别单独驱动一个水平同步带并带动所述移动架在所述滑动台上沿X轴平移;

每个所述吸盘X轴平移/Y轴升降模组由上至下包括安装板以及两排沿Z轴方向同高度设置的吸盘集成,所述安装板通过安装吊臂与一个所述水平移动架连接,其中吸盘集成一通过吸盘过渡板一滑动设置于所述安装板底部,并沿X轴方向滑动,吸盘集成二通过吸盘过渡板二固设于所述安装板底部;所述安装板上设有水平驱动气缸,其推杆与吸盘过渡板一连接以带动吸盘集成一沿X轴平移;每排所述吸盘集成包括呈直线均匀间隔排列的若干吸盘,每个吸盘上沿Y轴方向设有垂直驱动气缸,用于驱动所述吸盘沿Y轴升降。

作为优选,所述系统还包括设置于所述吸盘X轴平移/Y轴升降模组上的气体汇流组件,作为所述水平驱动气缸、所述垂直驱动气缸和所述吸盘的气流通道。

作为优选,所述吸盘过渡板一通过一对导轨滑动设置于所述安装板底部。

作为优选,所述水平驱动气缸的推杆通过浮动接头与所述吸盘过渡板一连接。

作为优选,每排所述吸盘集成包括7个吸盘。

作为优选,每个所述吸盘上设有一个三轴垂直驱动气缸。

作为优选,所述系统由PLC控制器控制所述伺服电机、所述水平驱动气缸和所述垂直驱动气缸的工作参数。

本实用新型的技术效果在于:

本实用新型搬运臂X轴平移模组中的两个伺服电机分别独立驱动一个水平同步带,分别带动两组吸盘X轴平移/Y轴升降模组沿X轴平移,并在垂直驱动气缸配合下进行Y轴升降动作,实现了上片和下片的四工位(四排吸盘集成)的同时同步进行,互不影响,大大提高了产能和工作效率。采用双驱动模组,两组吸盘X轴平移/Y轴升降模组共用一个滑动台,并采用有别于传统龙门式的吊装安装方式,占用空间少,大大简化了内部结构,结构紧凑,控制精度高,成本低;每侧吸盘X轴平移/Y轴升降模组的两排吸盘集成之间可在水平驱动气缸驱动下做变距动作,以适应输送带之间间距以及碳框载板规格,从而实现硅片的精准吸放。

附图说明

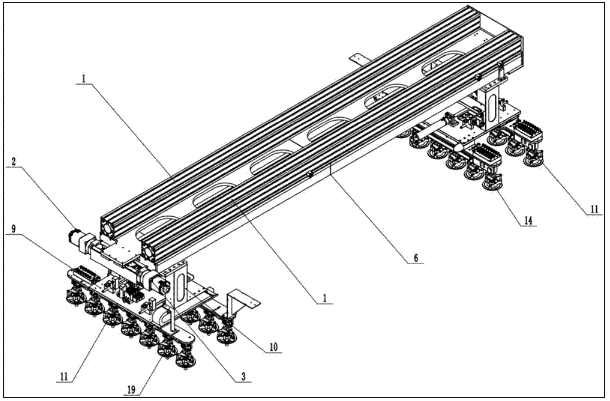

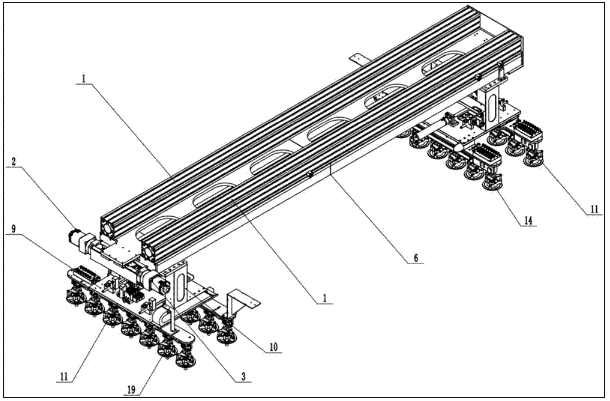

图1为本实施例吊装式四工位硅片吸盘搬运臂系统的结构示意图。

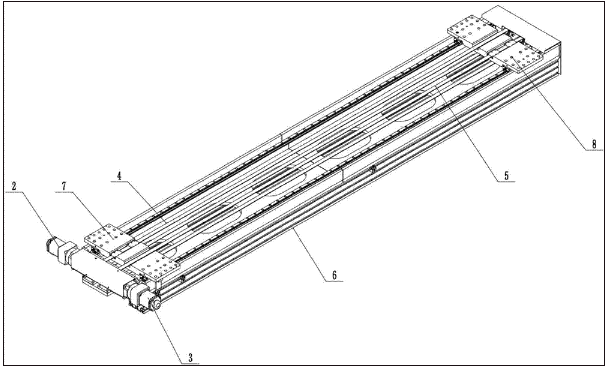

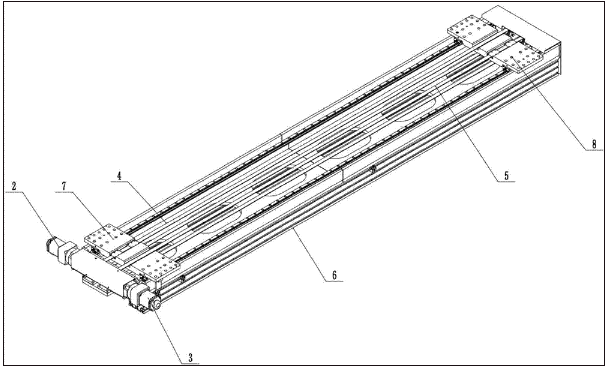

图2为本实施例搬运臂X轴平移模组的结构示意图。

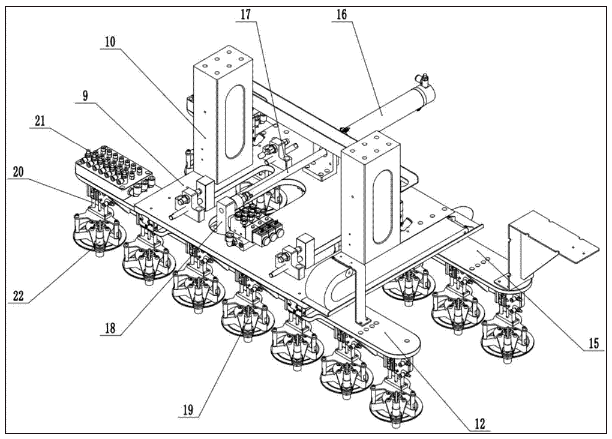

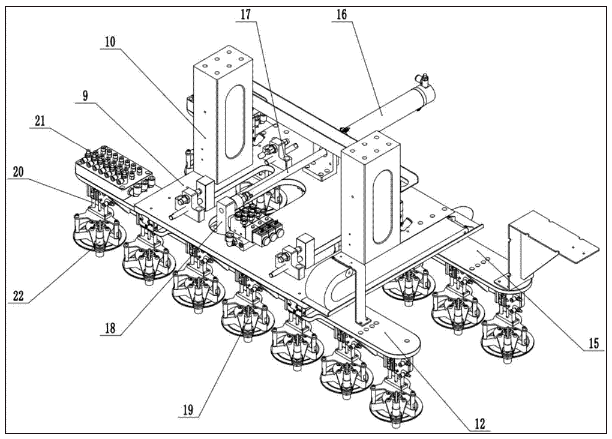

图3为本实施例吸盘X轴平移/Y轴升降模组的结构示意图一。

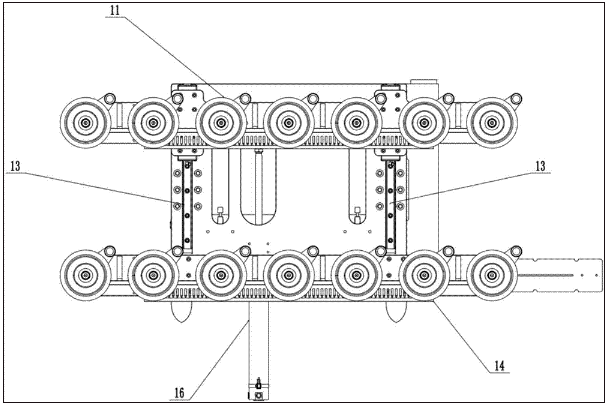

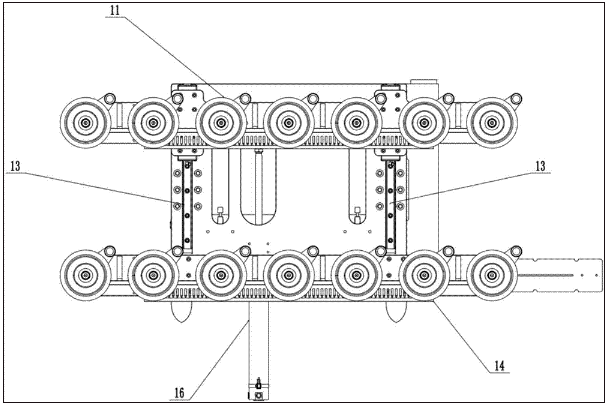

图4为本实施例吸盘X轴平移/Y轴升降模组的二。

图中:1、吊装顶架;2、伺服电机一;3、伺服电机二;4、水平同步带一;5、水平同步带二;6、滑动台;7、水平滑动架一;8、水平滑动架二;9、安装板;10、安装吊臂;11、吸盘集成一;12、吸盘过渡板一;13、导轨;14、吸盘集成二;15、吸盘过渡板二;16、水平驱动气缸;17、推杆;18、浮动接头;19、吸盘;20、三轴垂直驱动气缸;21、气体汇流组件;22、传感器。

具体实施方式

下面结合附图对本实用新型的具体实施方式作进一步说明。

如图1、图2、图3和图4所示,本实施例吊装式四工位硅片吸盘搬运臂系统由上至下依次包括吊装顶架1、搬运臂X轴平移模组和一对吸盘X轴平移/Y轴升降模组。

搬运臂X轴平移模组包括一对水平驱动伺服电机(伺服电机一2和伺服电机二3)、一对水平同步带(水平同步带一4和水平同步带二5)和一个滑动台6,每个水平同步带连接有一水平移动架(水平滑动架一7和水平滑动架二8),伺服电机一2通过同步轮驱动水平同步带一4并带动水平滑动架一7在滑动台6上沿X轴平移,伺服电机二3通过同步轮驱动水平同步带二8并带动水平滑动架二8在滑动台6上沿X轴平移。

每个吸盘X轴平移/Y轴升降模组由上至下包括一个安装板9以及两排沿Z轴方向同高度设置的吸盘集成,两侧模组的安装板9通过安装吊臂10分别与水平移动架一7和水平移动架二8连接,吸盘集成一11固定在吸盘过渡板一12上,吸盘过渡板一12通过一对导轨13滑动设置于安装板9底部,并沿X轴方向滑动,吸盘集成二14通过吸盘过渡板二15固设于安装板底板9底部;安装板9上设有水平驱动气缸16,其推杆17通过浮动接头18与吸盘过渡板一12连接以带动吸盘集成一11沿X轴平移;每排吸盘集成包括呈直线均匀间隔排列的7个吸盘19,每个吸盘18上沿Y轴方向设有一个三轴垂直驱动气缸20,用于驱动吸盘19沿Y轴升降。每个吸盘上设有传感器22,用于感应硅片有无。

本实施例系统还包括设置于吸盘X轴平移/Y轴升降模组上的气体汇流组件21,作为水平驱动气缸16、三轴垂直驱动气缸20和吸盘19的气流通道。

本实施例系统由PLC控制器控制伺服电机一2、伺服电机二3、水平驱动气缸16和三轴垂直驱动气缸20的工作参数,以实现自动控制。

工作时,当满载经PECVD工艺处理硅片的碳框载板传送到设定位置停下,本实施例搬运臂X轴平移模组中的两个伺服电机分别独立驱动一个水平同步带,分别带动两组吸盘X轴平移/Y轴升降模组沿X轴平移,其中,一侧模组中的吸盘集成一11和吸盘集成二14平移至碳框载板待吸硅片上方,对准后,在三轴垂直驱动气缸20驱动下沿Y轴下降并吸起两排硅片,上升后再平移,将硅片放至成品输送带上运输,同时,另一侧模组中的吸盘集成一11和吸盘集成二14吸取未经工艺处理的两排硅片,平移至已取走硅片的碳框载板区域上方,对准后,在三轴垂直驱动气缸20驱动下沿Y轴下降并将硅片放入空载碳框载板上,从而实现了上片和下片的四工位(四排吸盘集成)的同时同步进行,互不影响,大大提高了产能和工作效率。采用双驱动模组,两组吸盘X轴平移/Y轴升降模组共用一个滑动台,并采用有别于传统龙门式的吊装安装方式,占用空间少,大大简化了内部结构,结构紧凑,控制精度高,成本低;每侧吸盘X轴平移/Y轴升降模组的两排吸盘集成之间可在水平驱动气缸16驱动下做变距动作,以适应输送带之间间距以及碳框载板规格,以实现硅片的精准吸放。

以上所举实施例为本实用新型的较佳实施方式,仅用来方便说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部改动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。

【授权公告号:CN207158294U;申请权利人:无锡市江松科技有限公司;发明设计人:董晓清; 黄文杰; 刘德方;】

摘要:

本实用新型涉及一种吊装式四工位硅片吸盘搬运臂系统,搬运臂X轴平移模组包括一对水平驱动伺服电机、一对水平同步带和一个滑动台,每个水平同步带连接有一水平移动架,两个伺服电机分别单独驱动一个水平同步带并带动移动架在滑动台上平移;每个升降模组包括安装板以及两排沿Z轴方向平行设置的吸盘集成,安装板通过安装吊臂与一个水平移动架连接,吸盘集成一滑设于安装板底部,吸盘集成二固设于所述安装板底部;安装板上设有水平驱动气缸以带动吸盘集成一平移;每排吸盘集成包括呈直线排列的吸盘,每个吸盘上设有垂直驱动气缸。本实用新型可实现上片和下片的四工位的同时同步进行,可大大提高工作效率,结构紧凑,可实现硅片的精准吸放。

主权项:

吊装式四工位硅片吸盘搬运臂系统,其特征在于:由上至下依次包括吊装顶架、搬运臂X轴平移模组和一对吸盘X轴平移/Y轴升降模组;所述搬运臂X轴平移模组包括一对水平驱动伺服电机、一对水平同步带和一个滑动台,每个水平同步带连接有一水平移动架,两个所述伺服电机分别单独驱动一个水平同步带并带动所述移动架在所述滑动台上沿X轴平移;每个所述吸盘X轴平移/Y轴升降模组由上至下包括安装板以及两排沿Z轴方向同高度设置的吸盘集成,所述安装板通过安装吊臂与一个所述水平移动架连接,其中吸盘集成一通过吸盘过渡板一滑动设置于所述安装板底部,并沿X轴方向滑动,吸盘集成二通过吸盘过渡板二固设于所述安装板底部;所述安装板上设有水平驱动气缸,其推杆与吸盘过渡板一连接以带动吸盘集成一沿X轴平移;每排所述吸盘集成包括呈直线均匀间隔排列的若干吸盘,每个吸盘上沿Y轴方向设有垂直驱动气缸,用于驱动所述吸盘沿Y轴升降。

要求:

1.吊装式四工位硅片吸盘搬运臂系统,其特征在于:由上至下依次包括吊装顶架、搬运臂X轴平移模组和一对吸盘X轴平移/Y轴升降模组;

所述搬运臂X轴平移模组包括一对水平驱动伺服电机、一对水平同步带和一个滑动台,每个水平同步带连接有一水平移动架,两个所述伺服电机分别单独驱动一个水平同步带并带动所述移动架在所述滑动台上沿X轴平移;

每个所述吸盘X轴平移/Y轴升降模组由上至下包括安装板以及两排沿Z轴方向同高度设置的吸盘集成,所述安装板通过安装吊臂与一个所述水平移动架连接,其中吸盘集成一通过吸盘过渡板一滑动设置于所述安装板底部,并沿X轴方向滑动,吸盘集成二通过吸盘过渡板二固设于所述安装板底部;所述安装板上设有水平驱动气缸,其推杆与吸盘过渡板一连接以带动吸盘集成一沿X轴平移;每排所述吸盘集成包括呈直线均匀间隔排列的若干吸盘,每个吸盘上沿Y轴方向设有垂直驱动气缸,用于驱动所述吸盘沿Y轴升降。

2.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述系统还包括设置于所述吸盘X轴平移/Y轴升降模组上的气体汇流组件,作为所述水平驱动气缸、所述垂直驱动气缸和所述吸盘的气流通道。

3.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述吸盘过渡板一通过一对导轨滑动设置于所述安装板底部。

4.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述水平驱动气缸的推杆通过浮动接头与所述吸盘过渡板一连接。

5.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:每排所述吸盘集成包括7个吸盘。

6.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:每个所述吸盘上设有一个三轴垂直驱动气缸。

7.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述系统由PLC控制器控制所述伺服电机、所述水平驱动气缸和所述垂直驱动气缸的工作参数。

8.如权利要求1所述的吊装式四工位硅片吸盘搬运臂系统,其特征在于:所述吸盘上还设有传感器,用于感应硅片有无。

吊装式四工位硅片吸盘搬运臂系统

技术领域

本实用新型涉及机械搬运装置,具体涉及一种吊装式四工位硅片吸盘搬运臂系统。

背景技术

为了提高晶体硅太阳电池的效率,通常需要减少太阳电池表面的反射,还需要对硅片表面进行钝化处理,以降低表面缺陷对于少数载流子的复合作用。板式PECVD系统即将多片硅片放置在一个石墨或碳纤维支架上(碳框载板),放入板式PECVD主工艺机内将SiNx分子沉积到硅片表面,SiNx膜被制备在硅表面上起到钝化作用,以减少表面对可见光的反射。

未经PECVD工艺处理的硅片需通过吸盘自传送带准确转移并放入碳框载板,而经PECVD工艺处理后硅片的需从碳框载板上转移放入成品输送带,而现有工艺多为单工位操作,即上片和下片在不同工位单独进行,搬运装置结构复杂,占用空间较大,工艺流程复杂。

实用新型内容

针对上述现有硅片上下片工艺存在上述缺陷,申请人进行研究及改进,提供一种吊装式四工位硅片吸盘搬运臂系统,该系统可实现上片和下片的四工位的同时同步进行,可大大提高工作效率,结构紧凑,可实现硅片的精准吸放。

为实现上述目的,本实用新型采用如下方案:

吊装式四工位硅片吸盘搬运臂系统,由上至下依次包括吊装顶架、搬运臂X轴平移模组和一对吸盘X轴平移/Y轴升降模组;

所述搬运臂X轴平移模组包括一对水平驱动伺服电机、一对水平同步带和一个滑动台,每个水平同步带连接有一水平移动架,两个所述伺服电机分别单独驱动一个水平同步带并带动所述移动架在所述滑动台上沿X轴平移;

每个所述吸盘X轴平移/Y轴升降模组由上至下包括安装板以及两排沿Z轴方向同高度设置的吸盘集成,所述安装板通过安装吊臂与一个所述水平移动架连接,其中吸盘集成一通过吸盘过渡板一滑动设置于所述安装板底部,并沿X轴方向滑动,吸盘集成二通过吸盘过渡板二固设于所述安装板底部;所述安装板上设有水平驱动气缸,其推杆与吸盘过渡板一连接以带动吸盘集成一沿X轴平移;每排所述吸盘集成包括呈直线均匀间隔排列的若干吸盘,每个吸盘上沿Y轴方向设有垂直驱动气缸,用于驱动所述吸盘沿Y轴升降。

作为优选,所述系统还包括设置于所述吸盘X轴平移/Y轴升降模组上的气体汇流组件,作为所述水平驱动气缸、所述垂直驱动气缸和所述吸盘的气流通道。

作为优选,所述吸盘过渡板一通过一对导轨滑动设置于所述安装板底部。

作为优选,所述水平驱动气缸的推杆通过浮动接头与所述吸盘过渡板一连接。

作为优选,每排所述吸盘集成包括7个吸盘。

作为优选,每个所述吸盘上设有一个三轴垂直驱动气缸。

作为优选,所述系统由PLC控制器控制所述伺服电机、所述水平驱动气缸和所述垂直驱动气缸的工作参数。

本实用新型的技术效果在于:

本实用新型搬运臂X轴平移模组中的两个伺服电机分别独立驱动一个水平同步带,分别带动两组吸盘X轴平移/Y轴升降模组沿X轴平移,并在垂直驱动气缸配合下进行Y轴升降动作,实现了上片和下片的四工位(四排吸盘集成)的同时同步进行,互不影响,大大提高了产能和工作效率。采用双驱动模组,两组吸盘X轴平移/Y轴升降模组共用一个滑动台,并采用有别于传统龙门式的吊装安装方式,占用空间少,大大简化了内部结构,结构紧凑,控制精度高,成本低;每侧吸盘X轴平移/Y轴升降模组的两排吸盘集成之间可在水平驱动气缸驱动下做变距动作,以适应输送带之间间距以及碳框载板规格,从而实现硅片的精准吸放。

附图说明

图1为本实施例吊装式四工位硅片吸盘搬运臂系统的结构示意图。

图2为本实施例搬运臂X轴平移模组的结构示意图。

图3为本实施例吸盘X轴平移/Y轴升降模组的结构示意图一。

图4为本实施例吸盘X轴平移/Y轴升降模组的二。

图中:1、吊装顶架;2、伺服电机一;3、伺服电机二;4、水平同步带一;5、水平同步带二;6、滑动台;7、水平滑动架一;8、水平滑动架二;9、安装板;10、安装吊臂;11、吸盘集成一;12、吸盘过渡板一;13、导轨;14、吸盘集成二;15、吸盘过渡板二;16、水平驱动气缸;17、推杆;18、浮动接头;19、吸盘;20、三轴垂直驱动气缸;21、气体汇流组件;22、传感器。

具体实施方式

下面结合附图对本实用新型的具体实施方式作进一步说明。

如图1、图2、图3和图4所示,本实施例吊装式四工位硅片吸盘搬运臂系统由上至下依次包括吊装顶架1、搬运臂X轴平移模组和一对吸盘X轴平移/Y轴升降模组。

搬运臂X轴平移模组包括一对水平驱动伺服电机(伺服电机一2和伺服电机二3)、一对水平同步带(水平同步带一4和水平同步带二5)和一个滑动台6,每个水平同步带连接有一水平移动架(水平滑动架一7和水平滑动架二8),伺服电机一2通过同步轮驱动水平同步带一4并带动水平滑动架一7在滑动台6上沿X轴平移,伺服电机二3通过同步轮驱动水平同步带二8并带动水平滑动架二8在滑动台6上沿X轴平移。

每个吸盘X轴平移/Y轴升降模组由上至下包括一个安装板9以及两排沿Z轴方向同高度设置的吸盘集成,两侧模组的安装板9通过安装吊臂10分别与水平移动架一7和水平移动架二8连接,吸盘集成一11固定在吸盘过渡板一12上,吸盘过渡板一12通过一对导轨13滑动设置于安装板9底部,并沿X轴方向滑动,吸盘集成二14通过吸盘过渡板二15固设于安装板底板9底部;安装板9上设有水平驱动气缸16,其推杆17通过浮动接头18与吸盘过渡板一12连接以带动吸盘集成一11沿X轴平移;每排吸盘集成包括呈直线均匀间隔排列的7个吸盘19,每个吸盘18上沿Y轴方向设有一个三轴垂直驱动气缸20,用于驱动吸盘19沿Y轴升降。每个吸盘上设有传感器22,用于感应硅片有无。

本实施例系统还包括设置于吸盘X轴平移/Y轴升降模组上的气体汇流组件21,作为水平驱动气缸16、三轴垂直驱动气缸20和吸盘19的气流通道。

本实施例系统由PLC控制器控制伺服电机一2、伺服电机二3、水平驱动气缸16和三轴垂直驱动气缸20的工作参数,以实现自动控制。

工作时,当满载经PECVD工艺处理硅片的碳框载板传送到设定位置停下,本实施例搬运臂X轴平移模组中的两个伺服电机分别独立驱动一个水平同步带,分别带动两组吸盘X轴平移/Y轴升降模组沿X轴平移,其中,一侧模组中的吸盘集成一11和吸盘集成二14平移至碳框载板待吸硅片上方,对准后,在三轴垂直驱动气缸20驱动下沿Y轴下降并吸起两排硅片,上升后再平移,将硅片放至成品输送带上运输,同时,另一侧模组中的吸盘集成一11和吸盘集成二14吸取未经工艺处理的两排硅片,平移至已取走硅片的碳框载板区域上方,对准后,在三轴垂直驱动气缸20驱动下沿Y轴下降并将硅片放入空载碳框载板上,从而实现了上片和下片的四工位(四排吸盘集成)的同时同步进行,互不影响,大大提高了产能和工作效率。采用双驱动模组,两组吸盘X轴平移/Y轴升降模组共用一个滑动台,并采用有别于传统龙门式的吊装安装方式,占用空间少,大大简化了内部结构,结构紧凑,控制精度高,成本低;每侧吸盘X轴平移/Y轴升降模组的两排吸盘集成之间可在水平驱动气缸16驱动下做变距动作,以适应输送带之间间距以及碳框载板规格,以实现硅片的精准吸放。

以上所举实施例为本实用新型的较佳实施方式,仅用来方便说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部改动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。