应用案例

您当前的位置:产品应用

一种用于精磨螺旋槽的装置及工艺

一种用于精磨螺旋槽的装置及工艺

【申请公布号:CN107953203A;申请权利人:辽宁科技大学; 发明设计人: 焦安源; 张龙龙; 陈福龙; 赵杨; 韩冰; 陈燕;】

摘要:

一种用于精磨螺旋槽的装置及工艺,由磁极组旋转驱动电机通过同步带驱动弧形铁旋转,径向驱动电机和副伺服电机分别带动磁极支架径向移动和横向移动;根据不同升角的螺旋槽研磨要求,调整磁极支架的偏转角度,使磁极头与螺旋槽配合,在精磨螺旋槽的过程中,各个磁极头距离螺旋槽间隙依次递变;研磨磁极组沿工件轴向运动速度等于工件的旋转速度与工件的螺距的乘积。本发明与传统的螺旋槽研磨方式比较,研磨磁极组角度可以偏转,能够对不同螺旋升角的螺旋杆实现研磨;能够提高螺旋槽表面的抗疲劳强度和使用寿命。本发明的装置结构属于全自动化设计,通过触摸屏设置研磨参数,更换不同粒径的磨粒,即可实现螺旋槽内表面的精加工。

主权项:

一种用于精磨螺旋槽的装置,其特征在于,包括工件装卡驱动机构、研磨轴向移动机构、研磨径向移动机构、研磨装卡驱动机构、研磨磁极组、旋转中心轴、倾斜紧固螺钉,研磨轴向移动机构设置在工件装卡驱动机构的下方,研磨轴向移动机构平行于装卡后的工件,研磨径向移动机构安装在研磨横向移动机构的托板上,研磨装卡驱动机构通过旋转中心轴与研磨径向移动机构的径向滑块转动连接,当研磨装卡驱动机构的研磨倾斜角度确定后,通过倾斜紧固螺钉将研磨装卡驱动机构与研磨径向移动机构的径向滑块固定,研磨磁极组安装在研磨装卡驱动机构上,装卡在工件装卡驱动机构的工件穿过研磨装卡驱动机构的轴中心,并设置于研磨磁极组之间。

要求:

1.一种用于精磨螺旋槽的装置,其特征在于,包括工件装卡驱动机构、研磨轴向移动机构、研磨径向移动机构、研磨装卡驱动机构、研磨磁极组、旋转中心轴、倾斜紧固螺钉,研磨轴向移动机构设置在工件装卡驱动机构的下方,研磨轴向移动机构平行于装卡后的工件,研磨径向移动机构安装在研磨横向移动机构的托板上,研磨装卡驱动机构通过旋转中心轴与研磨径向移动机构的径向滑块转动连接,当研磨装卡驱动机构的研磨倾斜角度确定后,通过倾斜紧固螺钉将研磨装卡驱动机构与研磨径向移动机构的径向滑块固定,研磨磁极组安装在研磨装卡驱动机构上,装卡在工件装卡驱动机构的工件穿过研磨装卡驱动机构的轴中心,并设置于研磨磁极组之间。

2.根据权利要求1所述的一种用于精磨螺旋槽的装置,其特征在于,所述研磨轴向移动机构包括副伺服电机、丝杠、轴向滑道、托板、轴向滑块,副伺服电机主轴通过联轴器连接丝杠,丝杠两侧设置轴向滑道,轴向滑块与丝杠螺纹连接、与轴向滑道滑动连接。

3.根据权利要求1所述的一种用于精磨螺旋槽的装置,其特征在于,所述研磨径向移动机构包括滑块导轨、径向滑块、径向驱动电机,滑块导轨垂直于托板滑动方向固定在托板上,径向驱动电机也固定在托板上,径向滑块与滑块导轨滑动连接,径向驱动电机通过丝杠与径向滑块传动连接,所述径向滑块向上设有支架,该支架通过旋转中心轴连接研磨装卡驱动机构的磁极支架。

4.根据权利要求1所述的一种用于精磨螺旋槽的装置,其特征在于,所述研磨装卡驱动结构包括磁极组旋转驱动电机、磁极支架、弧形铁、同步带、小带轮、大带轮,弧形铁通过轴承安装在磁极支架的轴中心部位,在弧形铁的轴中心处设有工件穿接孔,弧形铁的一端安装研磨磁极组,弧形铁的另一端连接大带轮,磁极组旋转驱动电机通过小带轮和同步带传动连接大带轮。

5.根据权利要求1所述的一种用于精磨螺旋槽的装置,其特征在于,所述研磨磁极组包括磁极头、永久磁极,磁极头设置在永久磁极端部,永久磁极通过螺母安装在弧形铁上。

6.一种采用如权利要求1-5其中任意一项所述的装置进行精磨螺旋槽的工艺,其特征在于,由磁极组旋转驱动电机通过同步带驱动弧形铁旋转,径向驱动电机和副伺服电机分别带动磁极支架径向移动和横向移动;根据不同升角的螺旋槽研磨要求,调整磁极支架的偏转角度,使磁极头与螺旋槽配合,在精磨螺旋槽的过程中,各个磁极头距离螺旋槽间隙依次递变;研磨磁极组沿工件轴向运动速度等于工件的旋转速度与工件的螺距的乘积。

一种用于精磨螺旋槽的装置及工艺

技术领域

本发明涉及利用磁力研磨精磨工件的领域,尤其涉及一种用于精磨螺旋槽的装置及工艺。

背景技术

在机械制造领域中,用于动力传动的零件很多,最常见的就是将回转运动转化为直线运动的螺旋杆,或将直线运动转化为回转运动。螺旋传动杆在工具机械和精密机械上是最常见的传动元件,其主要功能将螺旋运动转化为线性运动,或将扭矩转换成轴向作用力。螺旋传动元件在航空航天、汽车领域、医疗等行业中应用广泛;然而,为了保证机械传动的准确性和稳定性,对于传动件中螺旋槽接触位置精度要求特别高。传动的螺旋槽研磨装置大都是砂轮研磨,砂轮直接与螺旋槽表面接触,材料去除量比较大且且研磨后螺旋槽表面比较粗糙,打磨痕迹比较深,加工后的表面质量达不到使用要求。“查阅相关资料,中国专利公布的一种直管内外表面同步抛光的磁力研磨装置,公开号为CN 203236309U,公开了一种直管内外表面同步抛光的磁力研磨装置,可实现对直管内外表面同步抛光加工。其磁极支撑座和工件同轴线,利用固定磁极支撑座和旋转工件间的相对运动,实现对直管内外表面的同步光整,但其只能对直管内外表面进行同步抛光,却不能实现对不同型号、不同升角螺旋槽的精磨研磨。

发明内容

本发明的目的是提供一种用于精磨螺旋槽的装置及工艺,解决螺旋槽表面存在毛刺、加工纹理的工艺问题;通过磁力研磨实现对不同型号、不同螺旋升角的螺旋槽表面的加工。

为实现上述目的,本发明采用以下技术方案实现:

一种用于精磨螺旋槽的装置,包括工件装卡驱动机构、研磨轴向移动机构、研磨径向移动机构、研磨装卡驱动机构、研磨磁极组、旋转中心轴、倾斜紧固螺钉,研磨轴向移动机构设置在工件装卡驱动机构的下方,研磨轴向移动机构平行于装卡后的工件,研磨径向移动机构安装在研磨横向移动机构的托板上,研磨装卡驱动机构通过旋转中心轴与研磨径向移动机构的径向滑块转动连接,当研磨装卡驱动机构的研磨倾斜角度确定后,通过倾斜紧固螺钉将研磨装卡驱动机构与研磨径向移动机构的径向滑块固定,研磨磁极组安装在研磨装卡驱动机构上,装卡在工件装卡驱动机构的工件穿过研磨装卡驱动机构的轴中心,并设置于研磨磁极组之间。

所述研磨轴向移动机构包括副伺服电机、丝杠、轴向滑道、托板、轴向滑块,副伺服电机主轴通过联轴器连接丝杠,丝杠两侧设置轴向滑道,轴向滑块与丝杠螺纹连接、与轴向滑道滑动连接。

所述研磨径向移动机构包括滑块导轨、径向滑块、径向驱动电机,滑块导轨垂直于托板滑动方向固定在托板上,径向驱动电机也固定在托板上,径向滑块与滑块导轨滑动连接,径向驱动电机通过丝杠与径向滑块传动连接,所述径向滑块向上设有支架,该支架通过旋转中心轴连接研磨装卡驱动机构的磁极支架。

所述研磨装卡驱动结构包括磁极组旋转驱动电机、磁极支架、弧形铁、同步带、小带轮、大带轮,弧形铁通过轴承安装在磁极支架的轴中心部位,在弧形铁的轴中心处设有工件穿接孔,弧形铁的一端安装研磨磁极组,弧形铁的另一端连接大带轮,磁极组旋转驱动电机通过小带轮和同步带传动连接大带轮。

所述研磨磁极组包括磁极头、永久磁极,磁极头设置在永久磁极端部,永久磁极通过螺母安装在弧形铁上。

一种进行精磨螺旋槽的工艺,由磁极组旋转驱动电机通过同步带驱动弧形铁旋转,径向驱动电机和副伺服电机分别带动磁极支架径向移动和横向移动;根据不同升角的螺旋槽研磨要求,调整磁极支架的偏转角度,使磁极头与螺旋槽配合,在精磨螺旋槽的过程中,各个磁极头距离螺旋槽间隙依次递变;研磨磁极组沿工件轴向运动速度等于工件的旋转速度与工件的螺距的乘积。

与现有的技术相比,本发明的有益效果是:

本发明与传统的螺旋槽研磨方式比较,研磨磁极组角度可以偏转,能够对不同螺旋升角的螺旋杆实现研磨;磁极组旋转驱动电机带动研磨磁极组旋转,提高了磁力研磨螺旋槽内表面的研磨效率。根据研磨精度要求的不同,可以通过更换不同粒径磨粒实现螺旋槽内表面不同精度的加工;利用磁力研磨的原理,磨粒在螺旋槽内如同磁力刷一样对表面进行研磨,磨粒与工件表面是柔性接触,不会损伤工件的表面形貌,对螺旋槽研磨后,粗糙度明显降低,螺旋槽内表面均匀光滑,磁力研磨加工后的螺旋槽表面还有残余压应力,能够提高螺旋槽表面的抗疲劳强度和使用寿命。本发明的装置结构可以采用全自动化设计,通过触摸屏设置研磨参数,更换不同粒径的磨粒,即可实现螺旋槽内表面的精加工。

附图说明

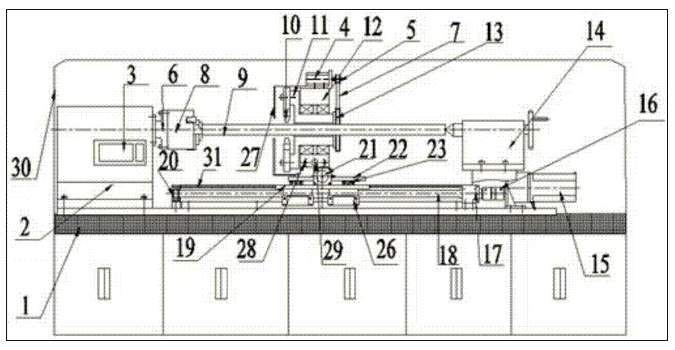

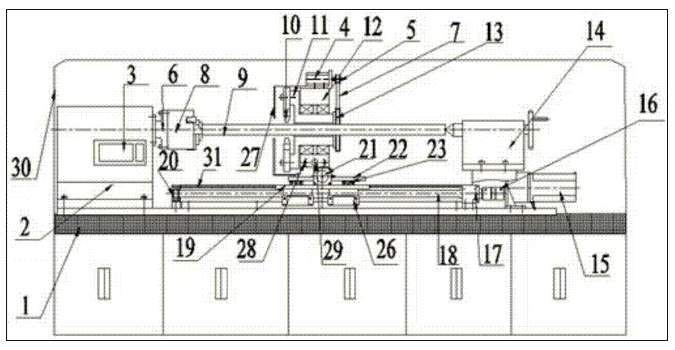

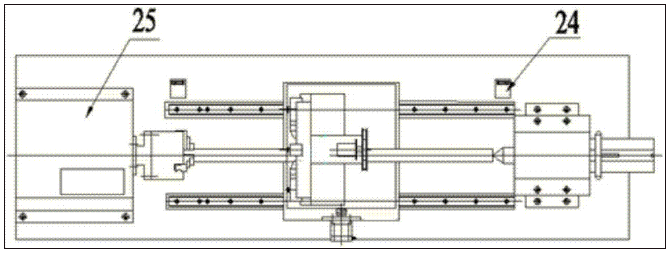

图1是本发明一种用于精磨螺旋槽的装置的主视图;

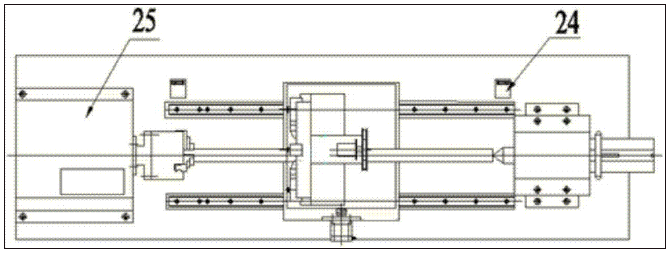

图2是一种用于精磨螺旋槽的装置的俯视图;

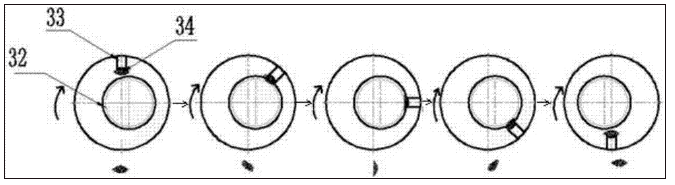

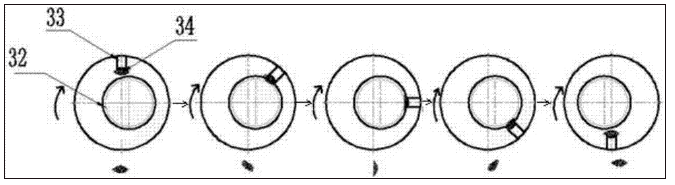

图3是螺旋槽内磁极头研磨加工过程工艺示意图。

图中:1-底座;2-主轴单元;3-触摸屏;4-磁极组旋转驱动电机;5-小带轮;6-法兰盘;7-同步带;8-三爪卡盘;9-工件(螺旋槽杆件);10-磁极头;11-弧形铁;12-磁极组支架;13-大带轮;14-工件支撑尾座;15-副伺服电机;16-联轴器;17-丝杠定位轴承座一;18-丝杠;19-托板;20-丝杠定位轴承座二;21-径向驱动电机;22-径向滑块;23-径向导轨;24-限位传感器;25-钣金罩;26-轴向滑块;27-磨粒挡盖;28-倾斜紧固螺钉;29-旋转中心轴;30-装置外壳;31-密封柔性风琴防护罩;32-螺旋槽;33-永久磁极;34-磨料。

具体实施方式

下面结合附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

如图1-图3所示,一种用于精磨螺旋槽的装置,包括工件装卡驱动机构、研磨轴向移动机构、研磨径向移动机构、研磨装卡驱动机构、研磨磁极组、旋转中心轴、倾斜紧固螺钉,研磨轴向移动机构设置在工件装卡驱动机构的下方,研磨轴向移动机构平行于装卡后的工件,研磨径向移动机构安装在研磨横向移动机构的托板19上,研磨装卡驱动机构通过旋转中心轴29与研磨径向移动机构的径向滑块22转动连接,当研磨装卡驱动机构的研磨倾斜角度确定后,通过倾斜紧固螺钉28将研磨装卡驱动机构与研磨径向移动机构的径向滑块22固定,研磨磁极组安装在研磨装卡驱动机构上,装卡在工件装卡驱动机构的工件9穿过研磨装卡驱动机构的轴中心,并设置于研磨磁极组之间。

工件装卡驱动机构包括法兰盘6、三爪卡盘8、工件支撑尾座14,三爪卡盘8通过法兰盘6安装在主轴单元2上,工件支撑尾座14与三爪卡盘8相对设置,主轴单元2内设主伺服减速电机。工件支撑尾座14固定在底座1上。

所述研磨轴向移动机构包括副伺服电机15、丝杠18、轴向滑道、托板19、轴向滑块26,副伺服电机15主轴通过联轴器16连接丝杠18,丝杠18两侧设置轴向滑道,轴向滑块26与丝杠18螺纹连接、与轴向滑道滑动连接。

丝杠18由丝杠定位轴承座一17和丝杠定位轴承座二20支撑,两个丝杠定位轴承座固定在底座1上,丝杠18通过联轴器16与副伺服电机15相连接,副伺服电机15固定在底座1上。密封柔性风琴防护罩31安装在丝杠18上方,密封柔性风琴防护罩31两端固定在两个丝杠轴承座两端。

研磨径向移动机构包括滑块导轨23、径向滑块22、径向驱动电机21,滑块导轨23垂直于托板19滑动方向固定在托板19上,径向驱动电机21也固定在托板19上,径向滑块22与滑块导轨23滑动连接,径向驱动电机21通过丝杠与径向滑块22传动连接,所述径向滑块22向上设有支架,该支架通过旋转中心轴29连接研磨装卡驱动机构的磁极支架12。

在径向驱动电机21的驱动下径向滑块22在径向导轨23上来回移动。

所述研磨装卡驱动结构包括磁极组旋转驱动电机4、磁极支架12、弧形铁11、同步带7、小带轮12、大带轮13,弧形铁11通过轴承安装在磁极支架12的轴中心部位,在弧形铁11的轴中心处设有工件9穿接孔,弧形铁11的一端安装研磨磁极组,弧形铁11的另一端连接大带轮13,磁极组旋转驱动电机4通过小带轮12和同步带7传动连接大带轮13。

磁极组旋转驱动电机14固定在磁极支架12上,小带轮5固定在磁极组旋转驱动电机4轴上,弧形铁11与大带轮13同心固定,同步带7将大带轮13和小带轮5连接。

所述研磨磁极组包括磁极头10、永久磁极33,磁极头10设置在永久磁极33端部,永久磁极33通过螺母安装在弧形铁11上。

磨粒挡盖27固定在磁极支架12上,设置在研磨磁极组的前方。磁极头10和永久磁极33可以根据工件9的螺旋槽32规格进行更换。研磨磁极组在弧形铁11的带动下能够进行旋转,精磨螺旋槽32过程中,各个磁极头10距离螺旋槽32间隙依次递变。

根据不同升角的螺旋槽32研磨要求,松动倾斜紧固螺钉28,磁极支架12角度偏转,磁极头10与螺旋槽32配合。磁极支架12相对工件9轴线倾斜角度可调,能够满足不同螺旋升角的杆件研磨需求。

一种进行精磨螺旋槽的工艺,由磁极组旋转驱动电机4通过同步带5驱动弧形铁11旋转,径向驱动电机21和副伺服电机15分别带动磁极支架12径向移动和轴向移动;根据不同升角的螺旋槽32研磨要求,调整磁极支架12的偏转角度,使磁极头10与螺旋槽32配合,在精磨螺旋槽32的过程中,各个磁极头10距离螺旋槽32间隙依次递变;研磨磁极组沿工件9轴向运动速度等于工件9的旋转速度与工件9的螺距的乘积。

实施例1:

主伺服减速电机功率为750W,副伺服电机15功率400W,主伺服减速电机带动三爪卡盘8旋转,三爪卡盘8与工件支撑尾座14共同定位工件,工件9长度为1200mm、直径为Φ70mm,螺距16mm,螺旋升角为30度。

钣金罩25固定在底座1上,主轴单元2内置主伺服减速电机,法兰盘6连接主伺服减速电机主轴和三爪卡盘8底座,与工件9同一轴线,主伺服减速电机控制三爪卡:8的旋转速度。触摸屏3安装在钣金罩25表面,钣金罩25内设控制系统。通过触摸屏3可以输入各种研磨参数,包括研磨时间、主伺服减速电机主轴转速、副伺服电机15转速、磁极组旋转驱动电机4转速。主伺服减速电机上电,三爪卡盘8夹持工件9旋转,副伺服电机15得电,丝杠18旋转,磁极支架12在轴向滑道上来回移动,使得研磨磁极组沿轴向往复运动。径向驱动电机21上电可以调节磁极组的径向移动位置,加工不同螺旋升角的螺旋杆9,调节倾斜紧固螺钉28,使磁极支架12绕旋转中心轴29转动。见图3,永久磁极33下端的磁极头10上吸附着大量的磁性磨料34,磁性磨粒34和工件9的螺旋槽32表面柔性接触,实现了对工件(螺旋杆)9表面精磨加工。

在丝杠18的两个极限位置处设置有限位传感器24,副伺服电机15带动丝杠18旋转,研磨磁极组沿工件9的轴向方向移动,当研磨磁极组到达指定限位传感器24位置,限位传感器24将研磨磁极组的位置信息传递给控制系统;控制系统将此信号传递给副伺服电机15,副伺服电机15主轴开始反转。研磨磁极组移动到下一个限位传感器24位置,实现工件9的一次往返研磨。加工时间10min后,经过磁极头10反复对螺旋槽32进行精磨加工,最终获得具有较低表面粗糙度和表面残余压应力的高质量的光洁表面。

本发明采用特殊的磁极支座12,其上安装的磁极与工件轴线间距递变;磁极支座12倾斜角度可调,能够满足不同螺旋升角的螺旋槽32精磨需求;研磨磁极组由磁极组旋转驱动电机4带动旋转,研磨磁极组的旋转速度与其沿工件9轴线的移动速度必须满足一定的算术关系。本发明中螺旋槽研磨采用磁力研磨的原理,由永久磁极33下端的磁极头10吸附磨粒34,磨粒34在研磨过程中像“磁粒刷”一样去摩擦螺旋槽32表面,因磨粒34与螺旋槽32表面是柔性接触,研磨后的工件并不会改变形状精度,而且保证了研磨质量。

【申请公布号:CN107953203A;申请权利人:辽宁科技大学; 发明设计人: 焦安源; 张龙龙; 陈福龙; 赵杨; 韩冰; 陈燕;】

摘要:

一种用于精磨螺旋槽的装置及工艺,由磁极组旋转驱动电机通过同步带驱动弧形铁旋转,径向驱动电机和副伺服电机分别带动磁极支架径向移动和横向移动;根据不同升角的螺旋槽研磨要求,调整磁极支架的偏转角度,使磁极头与螺旋槽配合,在精磨螺旋槽的过程中,各个磁极头距离螺旋槽间隙依次递变;研磨磁极组沿工件轴向运动速度等于工件的旋转速度与工件的螺距的乘积。本发明与传统的螺旋槽研磨方式比较,研磨磁极组角度可以偏转,能够对不同螺旋升角的螺旋杆实现研磨;能够提高螺旋槽表面的抗疲劳强度和使用寿命。本发明的装置结构属于全自动化设计,通过触摸屏设置研磨参数,更换不同粒径的磨粒,即可实现螺旋槽内表面的精加工。

主权项:

一种用于精磨螺旋槽的装置,其特征在于,包括工件装卡驱动机构、研磨轴向移动机构、研磨径向移动机构、研磨装卡驱动机构、研磨磁极组、旋转中心轴、倾斜紧固螺钉,研磨轴向移动机构设置在工件装卡驱动机构的下方,研磨轴向移动机构平行于装卡后的工件,研磨径向移动机构安装在研磨横向移动机构的托板上,研磨装卡驱动机构通过旋转中心轴与研磨径向移动机构的径向滑块转动连接,当研磨装卡驱动机构的研磨倾斜角度确定后,通过倾斜紧固螺钉将研磨装卡驱动机构与研磨径向移动机构的径向滑块固定,研磨磁极组安装在研磨装卡驱动机构上,装卡在工件装卡驱动机构的工件穿过研磨装卡驱动机构的轴中心,并设置于研磨磁极组之间。

要求:

1.一种用于精磨螺旋槽的装置,其特征在于,包括工件装卡驱动机构、研磨轴向移动机构、研磨径向移动机构、研磨装卡驱动机构、研磨磁极组、旋转中心轴、倾斜紧固螺钉,研磨轴向移动机构设置在工件装卡驱动机构的下方,研磨轴向移动机构平行于装卡后的工件,研磨径向移动机构安装在研磨横向移动机构的托板上,研磨装卡驱动机构通过旋转中心轴与研磨径向移动机构的径向滑块转动连接,当研磨装卡驱动机构的研磨倾斜角度确定后,通过倾斜紧固螺钉将研磨装卡驱动机构与研磨径向移动机构的径向滑块固定,研磨磁极组安装在研磨装卡驱动机构上,装卡在工件装卡驱动机构的工件穿过研磨装卡驱动机构的轴中心,并设置于研磨磁极组之间。

2.根据权利要求1所述的一种用于精磨螺旋槽的装置,其特征在于,所述研磨轴向移动机构包括副伺服电机、丝杠、轴向滑道、托板、轴向滑块,副伺服电机主轴通过联轴器连接丝杠,丝杠两侧设置轴向滑道,轴向滑块与丝杠螺纹连接、与轴向滑道滑动连接。

3.根据权利要求1所述的一种用于精磨螺旋槽的装置,其特征在于,所述研磨径向移动机构包括滑块导轨、径向滑块、径向驱动电机,滑块导轨垂直于托板滑动方向固定在托板上,径向驱动电机也固定在托板上,径向滑块与滑块导轨滑动连接,径向驱动电机通过丝杠与径向滑块传动连接,所述径向滑块向上设有支架,该支架通过旋转中心轴连接研磨装卡驱动机构的磁极支架。

4.根据权利要求1所述的一种用于精磨螺旋槽的装置,其特征在于,所述研磨装卡驱动结构包括磁极组旋转驱动电机、磁极支架、弧形铁、同步带、小带轮、大带轮,弧形铁通过轴承安装在磁极支架的轴中心部位,在弧形铁的轴中心处设有工件穿接孔,弧形铁的一端安装研磨磁极组,弧形铁的另一端连接大带轮,磁极组旋转驱动电机通过小带轮和同步带传动连接大带轮。

5.根据权利要求1所述的一种用于精磨螺旋槽的装置,其特征在于,所述研磨磁极组包括磁极头、永久磁极,磁极头设置在永久磁极端部,永久磁极通过螺母安装在弧形铁上。

6.一种采用如权利要求1-5其中任意一项所述的装置进行精磨螺旋槽的工艺,其特征在于,由磁极组旋转驱动电机通过同步带驱动弧形铁旋转,径向驱动电机和副伺服电机分别带动磁极支架径向移动和横向移动;根据不同升角的螺旋槽研磨要求,调整磁极支架的偏转角度,使磁极头与螺旋槽配合,在精磨螺旋槽的过程中,各个磁极头距离螺旋槽间隙依次递变;研磨磁极组沿工件轴向运动速度等于工件的旋转速度与工件的螺距的乘积。

一种用于精磨螺旋槽的装置及工艺

技术领域

本发明涉及利用磁力研磨精磨工件的领域,尤其涉及一种用于精磨螺旋槽的装置及工艺。

背景技术

在机械制造领域中,用于动力传动的零件很多,最常见的就是将回转运动转化为直线运动的螺旋杆,或将直线运动转化为回转运动。螺旋传动杆在工具机械和精密机械上是最常见的传动元件,其主要功能将螺旋运动转化为线性运动,或将扭矩转换成轴向作用力。螺旋传动元件在航空航天、汽车领域、医疗等行业中应用广泛;然而,为了保证机械传动的准确性和稳定性,对于传动件中螺旋槽接触位置精度要求特别高。传动的螺旋槽研磨装置大都是砂轮研磨,砂轮直接与螺旋槽表面接触,材料去除量比较大且且研磨后螺旋槽表面比较粗糙,打磨痕迹比较深,加工后的表面质量达不到使用要求。“查阅相关资料,中国专利公布的一种直管内外表面同步抛光的磁力研磨装置,公开号为CN 203236309U,公开了一种直管内外表面同步抛光的磁力研磨装置,可实现对直管内外表面同步抛光加工。其磁极支撑座和工件同轴线,利用固定磁极支撑座和旋转工件间的相对运动,实现对直管内外表面的同步光整,但其只能对直管内外表面进行同步抛光,却不能实现对不同型号、不同升角螺旋槽的精磨研磨。

发明内容

本发明的目的是提供一种用于精磨螺旋槽的装置及工艺,解决螺旋槽表面存在毛刺、加工纹理的工艺问题;通过磁力研磨实现对不同型号、不同螺旋升角的螺旋槽表面的加工。

为实现上述目的,本发明采用以下技术方案实现:

一种用于精磨螺旋槽的装置,包括工件装卡驱动机构、研磨轴向移动机构、研磨径向移动机构、研磨装卡驱动机构、研磨磁极组、旋转中心轴、倾斜紧固螺钉,研磨轴向移动机构设置在工件装卡驱动机构的下方,研磨轴向移动机构平行于装卡后的工件,研磨径向移动机构安装在研磨横向移动机构的托板上,研磨装卡驱动机构通过旋转中心轴与研磨径向移动机构的径向滑块转动连接,当研磨装卡驱动机构的研磨倾斜角度确定后,通过倾斜紧固螺钉将研磨装卡驱动机构与研磨径向移动机构的径向滑块固定,研磨磁极组安装在研磨装卡驱动机构上,装卡在工件装卡驱动机构的工件穿过研磨装卡驱动机构的轴中心,并设置于研磨磁极组之间。

所述研磨轴向移动机构包括副伺服电机、丝杠、轴向滑道、托板、轴向滑块,副伺服电机主轴通过联轴器连接丝杠,丝杠两侧设置轴向滑道,轴向滑块与丝杠螺纹连接、与轴向滑道滑动连接。

所述研磨径向移动机构包括滑块导轨、径向滑块、径向驱动电机,滑块导轨垂直于托板滑动方向固定在托板上,径向驱动电机也固定在托板上,径向滑块与滑块导轨滑动连接,径向驱动电机通过丝杠与径向滑块传动连接,所述径向滑块向上设有支架,该支架通过旋转中心轴连接研磨装卡驱动机构的磁极支架。

所述研磨装卡驱动结构包括磁极组旋转驱动电机、磁极支架、弧形铁、同步带、小带轮、大带轮,弧形铁通过轴承安装在磁极支架的轴中心部位,在弧形铁的轴中心处设有工件穿接孔,弧形铁的一端安装研磨磁极组,弧形铁的另一端连接大带轮,磁极组旋转驱动电机通过小带轮和同步带传动连接大带轮。

所述研磨磁极组包括磁极头、永久磁极,磁极头设置在永久磁极端部,永久磁极通过螺母安装在弧形铁上。

一种进行精磨螺旋槽的工艺,由磁极组旋转驱动电机通过同步带驱动弧形铁旋转,径向驱动电机和副伺服电机分别带动磁极支架径向移动和横向移动;根据不同升角的螺旋槽研磨要求,调整磁极支架的偏转角度,使磁极头与螺旋槽配合,在精磨螺旋槽的过程中,各个磁极头距离螺旋槽间隙依次递变;研磨磁极组沿工件轴向运动速度等于工件的旋转速度与工件的螺距的乘积。

与现有的技术相比,本发明的有益效果是:

本发明与传统的螺旋槽研磨方式比较,研磨磁极组角度可以偏转,能够对不同螺旋升角的螺旋杆实现研磨;磁极组旋转驱动电机带动研磨磁极组旋转,提高了磁力研磨螺旋槽内表面的研磨效率。根据研磨精度要求的不同,可以通过更换不同粒径磨粒实现螺旋槽内表面不同精度的加工;利用磁力研磨的原理,磨粒在螺旋槽内如同磁力刷一样对表面进行研磨,磨粒与工件表面是柔性接触,不会损伤工件的表面形貌,对螺旋槽研磨后,粗糙度明显降低,螺旋槽内表面均匀光滑,磁力研磨加工后的螺旋槽表面还有残余压应力,能够提高螺旋槽表面的抗疲劳强度和使用寿命。本发明的装置结构可以采用全自动化设计,通过触摸屏设置研磨参数,更换不同粒径的磨粒,即可实现螺旋槽内表面的精加工。

附图说明

图1是本发明一种用于精磨螺旋槽的装置的主视图;

图2是一种用于精磨螺旋槽的装置的俯视图;

图3是螺旋槽内磁极头研磨加工过程工艺示意图。

图中:1-底座;2-主轴单元;3-触摸屏;4-磁极组旋转驱动电机;5-小带轮;6-法兰盘;7-同步带;8-三爪卡盘;9-工件(螺旋槽杆件);10-磁极头;11-弧形铁;12-磁极组支架;13-大带轮;14-工件支撑尾座;15-副伺服电机;16-联轴器;17-丝杠定位轴承座一;18-丝杠;19-托板;20-丝杠定位轴承座二;21-径向驱动电机;22-径向滑块;23-径向导轨;24-限位传感器;25-钣金罩;26-轴向滑块;27-磨粒挡盖;28-倾斜紧固螺钉;29-旋转中心轴;30-装置外壳;31-密封柔性风琴防护罩;32-螺旋槽;33-永久磁极;34-磨料。

具体实施方式

下面结合附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

如图1-图3所示,一种用于精磨螺旋槽的装置,包括工件装卡驱动机构、研磨轴向移动机构、研磨径向移动机构、研磨装卡驱动机构、研磨磁极组、旋转中心轴、倾斜紧固螺钉,研磨轴向移动机构设置在工件装卡驱动机构的下方,研磨轴向移动机构平行于装卡后的工件,研磨径向移动机构安装在研磨横向移动机构的托板19上,研磨装卡驱动机构通过旋转中心轴29与研磨径向移动机构的径向滑块22转动连接,当研磨装卡驱动机构的研磨倾斜角度确定后,通过倾斜紧固螺钉28将研磨装卡驱动机构与研磨径向移动机构的径向滑块22固定,研磨磁极组安装在研磨装卡驱动机构上,装卡在工件装卡驱动机构的工件9穿过研磨装卡驱动机构的轴中心,并设置于研磨磁极组之间。

工件装卡驱动机构包括法兰盘6、三爪卡盘8、工件支撑尾座14,三爪卡盘8通过法兰盘6安装在主轴单元2上,工件支撑尾座14与三爪卡盘8相对设置,主轴单元2内设主伺服减速电机。工件支撑尾座14固定在底座1上。

所述研磨轴向移动机构包括副伺服电机15、丝杠18、轴向滑道、托板19、轴向滑块26,副伺服电机15主轴通过联轴器16连接丝杠18,丝杠18两侧设置轴向滑道,轴向滑块26与丝杠18螺纹连接、与轴向滑道滑动连接。

丝杠18由丝杠定位轴承座一17和丝杠定位轴承座二20支撑,两个丝杠定位轴承座固定在底座1上,丝杠18通过联轴器16与副伺服电机15相连接,副伺服电机15固定在底座1上。密封柔性风琴防护罩31安装在丝杠18上方,密封柔性风琴防护罩31两端固定在两个丝杠轴承座两端。

研磨径向移动机构包括滑块导轨23、径向滑块22、径向驱动电机21,滑块导轨23垂直于托板19滑动方向固定在托板19上,径向驱动电机21也固定在托板19上,径向滑块22与滑块导轨23滑动连接,径向驱动电机21通过丝杠与径向滑块22传动连接,所述径向滑块22向上设有支架,该支架通过旋转中心轴29连接研磨装卡驱动机构的磁极支架12。

在径向驱动电机21的驱动下径向滑块22在径向导轨23上来回移动。

所述研磨装卡驱动结构包括磁极组旋转驱动电机4、磁极支架12、弧形铁11、同步带7、小带轮12、大带轮13,弧形铁11通过轴承安装在磁极支架12的轴中心部位,在弧形铁11的轴中心处设有工件9穿接孔,弧形铁11的一端安装研磨磁极组,弧形铁11的另一端连接大带轮13,磁极组旋转驱动电机4通过小带轮12和同步带7传动连接大带轮13。

磁极组旋转驱动电机14固定在磁极支架12上,小带轮5固定在磁极组旋转驱动电机4轴上,弧形铁11与大带轮13同心固定,同步带7将大带轮13和小带轮5连接。

所述研磨磁极组包括磁极头10、永久磁极33,磁极头10设置在永久磁极33端部,永久磁极33通过螺母安装在弧形铁11上。

磨粒挡盖27固定在磁极支架12上,设置在研磨磁极组的前方。磁极头10和永久磁极33可以根据工件9的螺旋槽32规格进行更换。研磨磁极组在弧形铁11的带动下能够进行旋转,精磨螺旋槽32过程中,各个磁极头10距离螺旋槽32间隙依次递变。

根据不同升角的螺旋槽32研磨要求,松动倾斜紧固螺钉28,磁极支架12角度偏转,磁极头10与螺旋槽32配合。磁极支架12相对工件9轴线倾斜角度可调,能够满足不同螺旋升角的杆件研磨需求。

一种进行精磨螺旋槽的工艺,由磁极组旋转驱动电机4通过同步带5驱动弧形铁11旋转,径向驱动电机21和副伺服电机15分别带动磁极支架12径向移动和轴向移动;根据不同升角的螺旋槽32研磨要求,调整磁极支架12的偏转角度,使磁极头10与螺旋槽32配合,在精磨螺旋槽32的过程中,各个磁极头10距离螺旋槽32间隙依次递变;研磨磁极组沿工件9轴向运动速度等于工件9的旋转速度与工件9的螺距的乘积。

实施例1:

主伺服减速电机功率为750W,副伺服电机15功率400W,主伺服减速电机带动三爪卡盘8旋转,三爪卡盘8与工件支撑尾座14共同定位工件,工件9长度为1200mm、直径为Φ70mm,螺距16mm,螺旋升角为30度。

钣金罩25固定在底座1上,主轴单元2内置主伺服减速电机,法兰盘6连接主伺服减速电机主轴和三爪卡盘8底座,与工件9同一轴线,主伺服减速电机控制三爪卡:8的旋转速度。触摸屏3安装在钣金罩25表面,钣金罩25内设控制系统。通过触摸屏3可以输入各种研磨参数,包括研磨时间、主伺服减速电机主轴转速、副伺服电机15转速、磁极组旋转驱动电机4转速。主伺服减速电机上电,三爪卡盘8夹持工件9旋转,副伺服电机15得电,丝杠18旋转,磁极支架12在轴向滑道上来回移动,使得研磨磁极组沿轴向往复运动。径向驱动电机21上电可以调节磁极组的径向移动位置,加工不同螺旋升角的螺旋杆9,调节倾斜紧固螺钉28,使磁极支架12绕旋转中心轴29转动。见图3,永久磁极33下端的磁极头10上吸附着大量的磁性磨料34,磁性磨粒34和工件9的螺旋槽32表面柔性接触,实现了对工件(螺旋杆)9表面精磨加工。

在丝杠18的两个极限位置处设置有限位传感器24,副伺服电机15带动丝杠18旋转,研磨磁极组沿工件9的轴向方向移动,当研磨磁极组到达指定限位传感器24位置,限位传感器24将研磨磁极组的位置信息传递给控制系统;控制系统将此信号传递给副伺服电机15,副伺服电机15主轴开始反转。研磨磁极组移动到下一个限位传感器24位置,实现工件9的一次往返研磨。加工时间10min后,经过磁极头10反复对螺旋槽32进行精磨加工,最终获得具有较低表面粗糙度和表面残余压应力的高质量的光洁表面。

本发明采用特殊的磁极支座12,其上安装的磁极与工件轴线间距递变;磁极支座12倾斜角度可调,能够满足不同螺旋升角的螺旋槽32精磨需求;研磨磁极组由磁极组旋转驱动电机4带动旋转,研磨磁极组的旋转速度与其沿工件9轴线的移动速度必须满足一定的算术关系。本发明中螺旋槽研磨采用磁力研磨的原理,由永久磁极33下端的磁极头10吸附磨粒34,磨粒34在研磨过程中像“磁粒刷”一样去摩擦螺旋槽32表面,因磨粒34与螺旋槽32表面是柔性接触,研磨后的工件并不会改变形状精度,而且保证了研磨质量。