应用案例

您当前的位置:产品应用

一种药物生产用自动理瓶装置

一种药物生产用自动理瓶装置

【申请公布号:CN108658028A;申请权利人:芜湖康奇制药有限公司;发明设计人:徐海东; 端木于良; 阮西亮; 张勇;】

摘要:

本发明公开了一种药物生产用自动理瓶装置,涉及理瓶设备领域,包括左同步带、右同步带和纳瓶装置;纳瓶装置包卸瓶台、行进板、侧板,行进板水平设置,行进板的一端固定有倾斜设置的卸瓶台,卸瓶台的横截面为梯形,卸瓶台、行进板的上表面摩擦系数不一致,卸瓶台上表面摩擦系数小于行进板上表面摩擦系数,卸瓶台、行进板的两侧焊接有侧板;纳瓶装置的左右两侧对称设有左同步带和右同步带,左同步带上设有左驱动电机组和左限制轮,右同步带上设有右驱动电机组和右限制轮,左同步带和右同步带外侧分别固定有间距相等的若干左三棱台和右三棱台,本发明,操作方便,自动化程度高,能自动实现理瓶,可节省大量的人力和物力,提高工作效率。

主权项:

1.一种药物生产用自动理瓶装置,其特征在于,包括左同步带(1)、右同步带(2)和纳瓶装置;所述纳瓶装置包卸瓶台(3)、行进板(4)、侧板(5),所述行进板(4)水平设置,行进板(4)的一端固定有倾斜设置的所述卸瓶台(3),卸瓶台(3)的横截面为梯形,卸瓶台(3)、行进板(4)的上表面摩擦系数不一致,卸瓶台(3)上表面摩擦系数小于行进板(4)上表面摩擦系数,卸瓶台(3)、行进板(4)的两侧焊接有一体化成型的所述侧板(5);纳瓶装置的左右两侧对称设有所述左同步带(1)和右同步带(2),左同步带(1)上设有驱动左同步带运动的左驱动电机组(1‑1)和用于规划左同步带(1)行进线路的左限制轮(1‑2),右同步带(2)上设有驱动左同步带运动的右驱动电机组(2‑1)和用于规划右同步带(2)行进线路的右限制轮(2‑2),左同步带(1)和右同步带(2)外侧分别固定有间距相等的若干左三棱台(1‑3)和右三棱台(2‑3),左同步带(1)和右同步带(2)设置为环形且水平设置,左同步带(1)和右同步带(2)下端面高度高于底板(4)上固定的侧板(5)上端面高度。

要求:

1.一种药物生产用自动理瓶装置,其特征在于,包括左同步带(1)、右同步带(2)和纳瓶装置;

所述纳瓶装置包卸瓶台(3)、行进板(4)、侧板(5),所述行进板(4)水平设置,行进板(4)的一端固定有倾斜设置的所述卸瓶台(3),卸瓶台(3)的横截面为梯形,卸瓶台(3)、行进板(4)的上表面摩擦系数不一致,卸瓶台(3)上表面摩擦系数小于行进板(4)上表面摩擦系数,卸瓶台(3)、行进板(4)的两侧焊接有一体化成型的所述侧板(5);

纳瓶装置的左右两侧对称设有所述左同步带(1)和右同步带(2),左同步带(1)上设有驱动左同步带运动的左驱动电机组(1-1)和用于规划左同步带(1)行进线路的左限制轮(1-2),右同步带(2)上设有驱动左同步带运动的右驱动电机组(2-1)和用于规划右同步带(2)行进线路的右限制轮(2-2),左同步带(1)和右同步带(2)外侧分别固定有间距相等的若干左三棱台(1-3)和右三棱台(2-3),左同步带(1)和右同步带(2)设置为环形且水平设置,左同步带(1)和右同步带(2)下端面高度高于底板(4)上固定的侧板(5)上端面高度。

2.根据权利要求1所述的一种药物生产用自动理瓶装置,其特征在于:还包括装瓶台(6),所述装瓶台(6)为左端面、上端面为开口的盒子,装瓶台(6)左端面和上端面的开口形成了容纳腔,装瓶台(6)下端面相对于左端面倾斜设置,右端面与下端面垂直设置,前后端面与下端面垂直设置。

3.根据权利要求2所述的一种药物生产用自动理瓶装置,其特征在于:所述装瓶台(6)左端面设有定位柱(6-1),所述底板(4)最末端的侧板(5)右端面设有定位槽(5-1),所述定位槽(5-1)上下各自设有内槽,所述内槽内设有弹簧,所述弹簧的另一端固定有弹性块(5-2),所述弹性块(5-2)在内槽以及定位槽(5-1)内滑动,弹性块(5-2)与所述定位柱(6-1)配合实现装瓶台(6)与侧板(5)可拆卸连接。

4.根据权利要求3所述的一种药物生产用自动理瓶装置,其特征在于:所述行进板(4)与卸瓶台(3)的倾斜角度为5-12°,所述装瓶台(6)下端面相对于左端面的倾斜角度为20-45°。

5.根据权利要求1所述的一种药物生产用自动理瓶装置,其特征在于:所述左三棱台(1-3)和右三棱台(2-3)由软性橡胶材料制成,且尖端作钝化处理,所述左同步带(1)、右同步带(2)在传动过程中,左三棱台(1-3)和右三棱台(2-3)尖端相接触。

6.根据权利要求1所述的一种药物生产用自动理瓶装置,其特征在于:所述左驱动电机组(1-1)和右驱动电机组(2-1)下方设有固定在台面/底面上的固定台,左驱动电机组(1-1)和右驱动电机组(2-1)的电机输出轴与水平面垂直设置,所述左限制轮(1-2)、右限制轮(2-2)与转轴转动连接,所述转轴固定在台面/底面上且与水平面垂直设置。

7.根据权利要求1所述的一种药物生产用自动理瓶装置,其特征在于:所述左驱动电机组(1-1)和右驱动电机组(2-1)的电机输出轴一上一下设有分别限制左同步带(1)、右同步带(2)上下跳动的挡片(7)。

一种药物生产用自动理瓶装置

技术领域

本发明涉及理瓶设备领域,具体涉及一种药物生产用自动理瓶装置。

背景技术

维生素B6注射液,1.适用于维生素B6缺乏的预防和治疗,防治异烟肼中毒;也可用于妊娠、放射病及抗癌药所致的呕吐,脂溢性皮炎等。2.全胃肠道外营养及因摄入不足所致营养不良、进行性体重下降时维生素B6的补充。3.下列情况对维生素B6需要量增加:妊娠及哺乳期、甲状腺功能亢进、烧伤、长期慢性感染、发热、先天性代谢障碍病(胱硫醚尿症、高草酸盐症、高胱氨酸尿症、黄嘌呤酸尿症)、充血性心力衰竭、长期血液透析、吸收不良综合征伴肝胆系统疾病(如酒精中毒伴肝硬化)、肠道疾病(乳糜泻、热带口炎性肠炎、局限性肠炎、持续腹泻)、胃切除术后。4.新生儿遗传性维生素B6依赖综合征。

维生素B6注射液根据实际的需要通常会灌装在药瓶中,现有技术中,药瓶在整理过程中,原先理瓶为人工理瓶,至少需要三个人在现场操作,操作内容包括:手工推瓶、手工理瓶(按照奇数、偶数瓶子每排错开分布,达到小车每层的最大装载量)、人工上隔板,因生产批量大,员工劳动强度特别大,虽能满足车间正常生产工作,但员工工作时间长,劳动强度大,生产效率低,生产成本高,不利于更大规模生产。

中国专利号CN201520257564.3提出了一种药物灌装用瓶子的自动理瓶装置,包括瓶子输送轨道,安装在瓶子输送轨道一侧的推瓶机构和检测传感器,安装在输送轨道另一侧的止瓶机构和挡板机构,安装在瓶子输送轨道末端的错瓶排列机构,与瓶子输送轨道对接的小车,其能自动实现理瓶,可节省大量的人力和物力,提高工作效率,降低生产成本,能满足大规模的生产需求,适用范围广泛,但是它传动机构复杂,使得瓶子错瓶排列的过程中并不能保证每个瓶子都会完美错瓶处理,这样可能导致整个流水线的瓶子没有整理好。

发明内容

本发明的目的在于提供一种药物生产用自动理瓶装置,以解决现有技术中导致的上述多项缺陷。

一种药物生产用自动理瓶装置,包括左同步带、右同步带和纳瓶装置;

所述纳瓶装置包卸瓶台、行进板、侧板,所述行进板水平设置,行进板的一端固定有倾斜设置的所述卸瓶台,卸瓶台的横截面为梯形,卸瓶台、行进板的上表面摩擦系数不一致,卸瓶台上表面摩擦系数小于行进板上表面摩擦系数,卸瓶台、行进板的两侧焊接有一体化成型的所述侧板;

纳瓶装置的左右两侧对称设有所述左同步带和右同步带,左同步带上设有驱动左同步带运动的左驱动电机组和用于规划左同步带行进线路的左限制轮,右同步带上设有驱动左同步带运动的右驱动电机组和用于规划右同步带行进线路的右限制轮,左同步带和右同步带外侧分别固定有间距相等的若干左三棱台和右三棱台,左同步带和右同步带设置为环形且水平设置,左同步带和右同步带下端面高度高于底板上固定的侧板上端面高度。

优选的,还包括装瓶台,所述装瓶台为左端面、上端面为开口的盒子,装瓶台左端面和上端面的开口形成了容纳腔,装瓶台下端面相对于左端面倾斜设置,右端面与下端面垂直设置,前后端面与下端面垂直设置。

优选的,所述装瓶台左端面设有定位柱,所述底板最末端的侧板右端面设有定位槽,所述定位槽上下各自设有内槽,所述内槽内设有弹簧,所述弹簧的另一端固定有弹性块,所述弹性块在内槽以及定位槽内滑动,弹性块与所述定位柱配合实现装瓶台与侧板可拆卸连接。

优选的,所述行进板与卸瓶台的倾斜角度为°,所述装瓶台下端面相对于左端面的倾斜角度为°。

优选的,所述左三棱台和右三棱台由软性橡胶材料制成,且尖端作钝化处理,所述左同步带、右同步带在传动过程中,左三棱台和右三棱台尖端相接触。

优选的,所述左驱动电机组和右驱动电机组下方设有固定在台面/底面上的固定台,左驱动电机组和右驱动电机组的电机输出轴与水平面垂直设置,所述左限制轮、右限制轮与转轴转动连接,所述转轴固定在台面/底面上且与水平面垂直设置。

优选的,所述左驱动电机组和右驱动电机组的电机输出轴一上一下设有分别限制左同步带、右同步带上下跳动的挡片。

本发明的优点在于:本发明结构设计合理,操作方便,自动化程度高,左三棱台和右三棱台尖端逐渐接触过程中,之间存在的多个药瓶只会有一个能挤进空间中,并不会是的多个药瓶在一个空间内归纳整理,即药瓶在行进板处被每个左三棱台和右三棱台形成的空间进行逐个归纳整理和推动向后,能自动实现对药瓶的理瓶,配套使用的装瓶台,用于对被推动向后的药瓶进行,本发明可节省大量的人力和物力,提高工作效率,降低生产成本,能满足大规模的生产需求,适用范围广泛。

附图说明

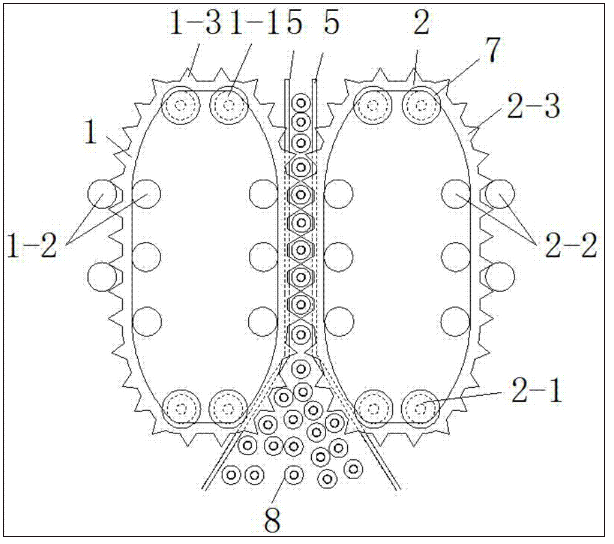

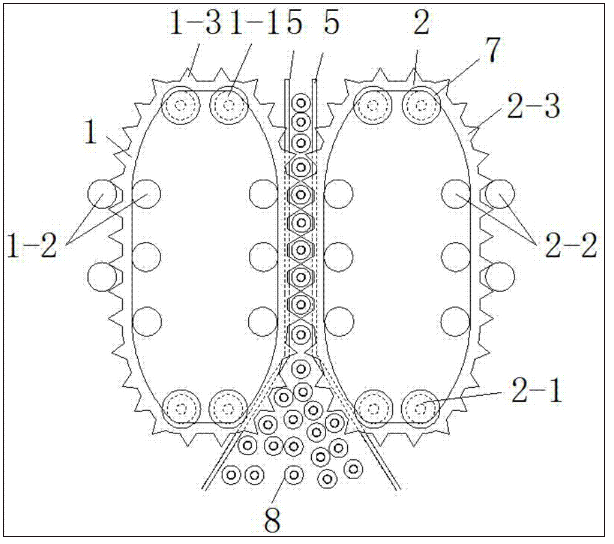

图1为本发明的俯视图。

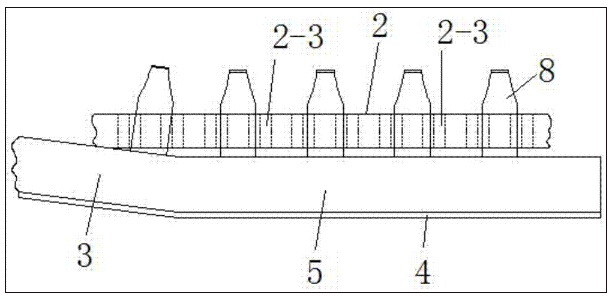

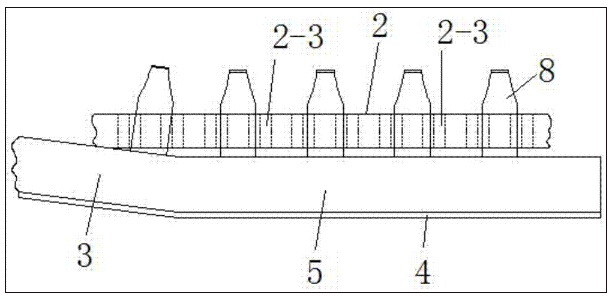

图2为本发明中右同步带、侧板、底板、卸瓶台处的侧视图。

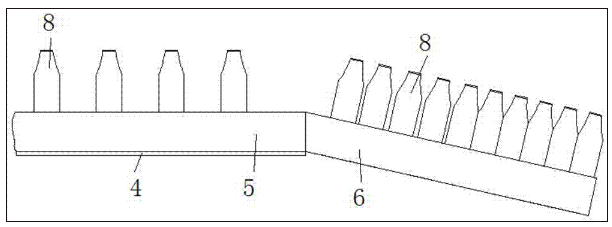

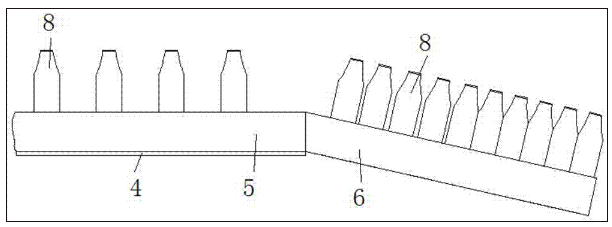

图3为本发明中装瓶台与侧板配合的示意图。

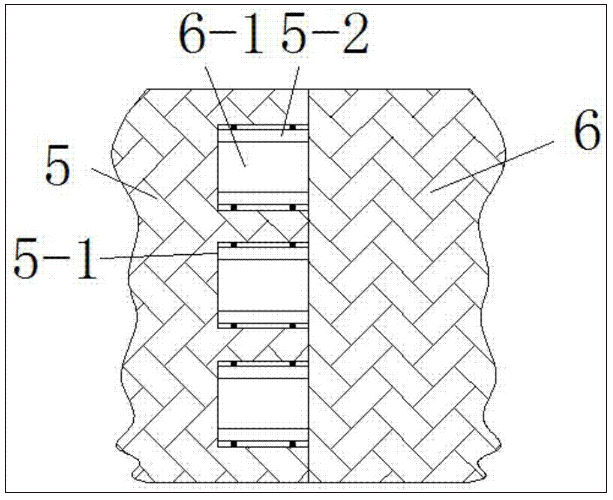

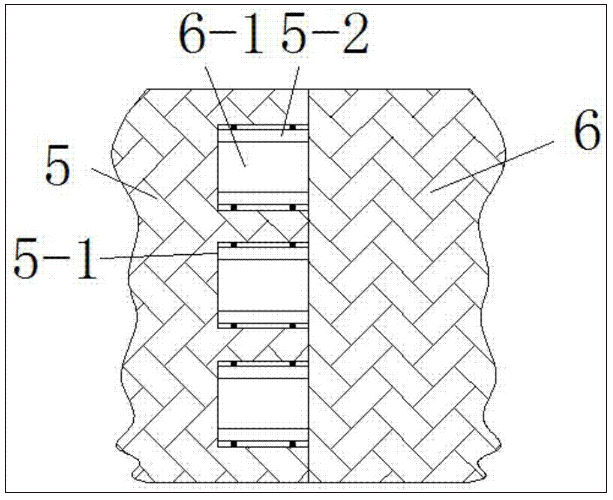

图4为本发明中定位柱插入到定位槽的示意图。

其中,1-左同步带,1-1-左驱动电机组,1-2-左限制轮,1-3-左三棱台,2-右同步带,2-1-右驱动电机组,2-2-右限制轮,2-3-右三棱台,3-卸瓶台,4-行进板,5-侧板,5-1-定位槽,5-2-弹性块,6-装瓶台,6-1-定位柱,7-挡片,8-药瓶。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

实施例1

如图1至图2所示,一种药物生产用自动理瓶装置,包括左同步带1、右同步带2和纳瓶装置;

所述纳瓶装置包卸瓶台3、行进板4、侧板5,所述行进板4水平设置,行进板4的一端固定有倾斜设置的所述卸瓶台3,卸瓶台3的横截面为梯形,卸瓶台3、行进板4的上表面摩擦系数不一致,卸瓶台3上表面摩擦系数小于行进板4上表面摩擦系数,卸瓶台3、行进板4的两侧焊接有一体化成型的所述侧板5;

纳瓶装置的左右两侧对称设有所述左同步带1和右同步带2,左同步带1上设有驱动左同步带运动的左驱动电机组1-1和用于规划左同步带1行进线路的左限制轮1-2,右同步带2上设有驱动左同步带运动的右驱动电机组2-1和用于规划右同步带2行进线路的右限制轮2-2,左同步带1和右同步带2外侧分别固定有间距相等的若干左三棱台1-3和右三棱台2-3,左同步带1和右同步带2设置为环形且水平设置,左同步带1和右同步带2下端面高度高于底板4上固定的侧板5上端面高度。

在本实施例中,所述左三棱台1-3和右三棱台2-3由软性橡胶材料制成,且尖端作钝化处理,所述左同步带1、右同步带2在传动过程中,左三棱台1-3和右三棱台2-3尖端相接触。

在本实施例中,所述左驱动电机组1-1和右驱动电机组2-1下方设有固定在台面/底面上的固定台,左驱动电机组1-1和右驱动电机组2-1的电机输出轴与水平面垂直设置,所述左限制轮1-2、右限制轮2-2与转轴转动连接,所述转轴固定在台面/底面上且与水平面垂直设置。

在本实施例中,所述左驱动电机组1-1和右驱动电机组2-1的电机输出轴一上一下设有分别限制左同步带1、右同步带2上下跳动的挡片7。

整理药瓶8的原理为:将药瓶8轻轻地放入到卸瓶台3中,卸瓶台3与水平设置的行进板4相比倾斜设置,在重力作用下,药瓶8缓慢落入到行进板4与卸瓶台3的交接处。启动左驱动电机组1-1和右驱动电机组2-1,其中左驱动电机组1-1的电机和右驱动电机组2-1的电机的反向转动,左驱动电机组1-1内自己的电机/左驱动电机组1-1内自己的电机同向转动,这样带动左同步带1和右同步带2相对地反向传送运动。如图1所示,软性橡胶材料制成左三棱台1-3和右三棱台2-3同步向后(以图1视角为例)拨动药瓶8,如图2所示,左同步带1和右同步带2下端面高度高于底板4上固定的侧板5上端面高度,药瓶8置于卸瓶台3、行进板4上,药瓶8下半部被侧板5遮住,药瓶8上半部被左三棱台1-3和右三棱台2-3拨动,当左三棱台1-3和右三棱台2-3尖端相接触的时候,它们之间形成的空间仅供容纳一个药瓶8,在这样的大小设计下,药瓶8在左同步带1和右同步带2传动下逐步由卸瓶台3进入到行进板4上,左三棱台1-3和右三棱台2-3尖端逐渐接触过程中,之间存在的多个药瓶8只会有一个能挤进空间中,并不会是的多个药瓶8在一个空间内归纳整理,即药瓶8在行进板4处被每个左三棱台1-3和右三棱台2-3形成的空间进行逐个归纳整理和推动向后。

实施例2

如图3-4所示,本发明还包括用于对被推动向后的药瓶8进行分装的装瓶台6,所述装瓶台6为左端面、上端面为开口的盒子,装瓶台6左端面和上端面的开口形成了容纳腔,装瓶台6下端面相对于左端面倾斜设置,右端面与下端面垂直设置,前后端面与下端面垂直设置。

在本实施例中,所述装瓶台6左端面设有定位柱6-1,所述底板4最末端的侧板5右端面设有定位槽5-1,所述定位槽5-1上下各自设有内槽,所述内槽内设有弹簧,所述弹簧的另一端固定有弹性块5-2,所述弹性块5-2在内槽以及定位槽5-1内滑动,弹性块5-2与所述定位柱6-1配合实现装瓶台6与侧板5可拆卸连接。

在本实施例中,所述行进板4与卸瓶台3的倾斜角度为5-12°,所述装瓶台6下端面相对于左端面的倾斜角度为20-45°。

如图1,在左三棱台1-3和右三棱台2-3逐渐分离的时候,药瓶8失去了拨动它们向后的动力,在左三棱台1-3和右三棱台2-3分离的交界点处的侧板5设置倾斜的装瓶台6,同样在重力作用下,药瓶8进入到装瓶台6内,实现最终的药瓶8整理。

本发明的优点在于:本发明结构设计合理,操作方便,自动化程度高,左三棱台1-3和右三棱台2-3尖端逐渐接触过程中,之间存在的多个药瓶8只会有一个能挤进空间中,并不会是的多个药瓶8在一个空间内归纳整理,即药瓶8在行进板4处被每个左三棱台1-3和右三棱台2-3形成的空间进行逐个归纳整理和推动向后,能自动实现对药瓶8的理瓶,配套使用的装瓶台,用于对被推动向后的药瓶8进行,本发明可节省大量的人力和物力,提高工作效率,降低生产成本,能满足大规模的生产需求,适用范围广泛。

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

【申请公布号:CN108658028A;申请权利人:芜湖康奇制药有限公司;发明设计人:徐海东; 端木于良; 阮西亮; 张勇;】

摘要:

本发明公开了一种药物生产用自动理瓶装置,涉及理瓶设备领域,包括左同步带、右同步带和纳瓶装置;纳瓶装置包卸瓶台、行进板、侧板,行进板水平设置,行进板的一端固定有倾斜设置的卸瓶台,卸瓶台的横截面为梯形,卸瓶台、行进板的上表面摩擦系数不一致,卸瓶台上表面摩擦系数小于行进板上表面摩擦系数,卸瓶台、行进板的两侧焊接有侧板;纳瓶装置的左右两侧对称设有左同步带和右同步带,左同步带上设有左驱动电机组和左限制轮,右同步带上设有右驱动电机组和右限制轮,左同步带和右同步带外侧分别固定有间距相等的若干左三棱台和右三棱台,本发明,操作方便,自动化程度高,能自动实现理瓶,可节省大量的人力和物力,提高工作效率。

主权项:

1.一种药物生产用自动理瓶装置,其特征在于,包括左同步带(1)、右同步带(2)和纳瓶装置;所述纳瓶装置包卸瓶台(3)、行进板(4)、侧板(5),所述行进板(4)水平设置,行进板(4)的一端固定有倾斜设置的所述卸瓶台(3),卸瓶台(3)的横截面为梯形,卸瓶台(3)、行进板(4)的上表面摩擦系数不一致,卸瓶台(3)上表面摩擦系数小于行进板(4)上表面摩擦系数,卸瓶台(3)、行进板(4)的两侧焊接有一体化成型的所述侧板(5);纳瓶装置的左右两侧对称设有所述左同步带(1)和右同步带(2),左同步带(1)上设有驱动左同步带运动的左驱动电机组(1‑1)和用于规划左同步带(1)行进线路的左限制轮(1‑2),右同步带(2)上设有驱动左同步带运动的右驱动电机组(2‑1)和用于规划右同步带(2)行进线路的右限制轮(2‑2),左同步带(1)和右同步带(2)外侧分别固定有间距相等的若干左三棱台(1‑3)和右三棱台(2‑3),左同步带(1)和右同步带(2)设置为环形且水平设置,左同步带(1)和右同步带(2)下端面高度高于底板(4)上固定的侧板(5)上端面高度。

要求:

1.一种药物生产用自动理瓶装置,其特征在于,包括左同步带(1)、右同步带(2)和纳瓶装置;

所述纳瓶装置包卸瓶台(3)、行进板(4)、侧板(5),所述行进板(4)水平设置,行进板(4)的一端固定有倾斜设置的所述卸瓶台(3),卸瓶台(3)的横截面为梯形,卸瓶台(3)、行进板(4)的上表面摩擦系数不一致,卸瓶台(3)上表面摩擦系数小于行进板(4)上表面摩擦系数,卸瓶台(3)、行进板(4)的两侧焊接有一体化成型的所述侧板(5);

纳瓶装置的左右两侧对称设有所述左同步带(1)和右同步带(2),左同步带(1)上设有驱动左同步带运动的左驱动电机组(1-1)和用于规划左同步带(1)行进线路的左限制轮(1-2),右同步带(2)上设有驱动左同步带运动的右驱动电机组(2-1)和用于规划右同步带(2)行进线路的右限制轮(2-2),左同步带(1)和右同步带(2)外侧分别固定有间距相等的若干左三棱台(1-3)和右三棱台(2-3),左同步带(1)和右同步带(2)设置为环形且水平设置,左同步带(1)和右同步带(2)下端面高度高于底板(4)上固定的侧板(5)上端面高度。

2.根据权利要求1所述的一种药物生产用自动理瓶装置,其特征在于:还包括装瓶台(6),所述装瓶台(6)为左端面、上端面为开口的盒子,装瓶台(6)左端面和上端面的开口形成了容纳腔,装瓶台(6)下端面相对于左端面倾斜设置,右端面与下端面垂直设置,前后端面与下端面垂直设置。

3.根据权利要求2所述的一种药物生产用自动理瓶装置,其特征在于:所述装瓶台(6)左端面设有定位柱(6-1),所述底板(4)最末端的侧板(5)右端面设有定位槽(5-1),所述定位槽(5-1)上下各自设有内槽,所述内槽内设有弹簧,所述弹簧的另一端固定有弹性块(5-2),所述弹性块(5-2)在内槽以及定位槽(5-1)内滑动,弹性块(5-2)与所述定位柱(6-1)配合实现装瓶台(6)与侧板(5)可拆卸连接。

4.根据权利要求3所述的一种药物生产用自动理瓶装置,其特征在于:所述行进板(4)与卸瓶台(3)的倾斜角度为5-12°,所述装瓶台(6)下端面相对于左端面的倾斜角度为20-45°。

5.根据权利要求1所述的一种药物生产用自动理瓶装置,其特征在于:所述左三棱台(1-3)和右三棱台(2-3)由软性橡胶材料制成,且尖端作钝化处理,所述左同步带(1)、右同步带(2)在传动过程中,左三棱台(1-3)和右三棱台(2-3)尖端相接触。

6.根据权利要求1所述的一种药物生产用自动理瓶装置,其特征在于:所述左驱动电机组(1-1)和右驱动电机组(2-1)下方设有固定在台面/底面上的固定台,左驱动电机组(1-1)和右驱动电机组(2-1)的电机输出轴与水平面垂直设置,所述左限制轮(1-2)、右限制轮(2-2)与转轴转动连接,所述转轴固定在台面/底面上且与水平面垂直设置。

7.根据权利要求1所述的一种药物生产用自动理瓶装置,其特征在于:所述左驱动电机组(1-1)和右驱动电机组(2-1)的电机输出轴一上一下设有分别限制左同步带(1)、右同步带(2)上下跳动的挡片(7)。

一种药物生产用自动理瓶装置

技术领域

本发明涉及理瓶设备领域,具体涉及一种药物生产用自动理瓶装置。

背景技术

维生素B6注射液,1.适用于维生素B6缺乏的预防和治疗,防治异烟肼中毒;也可用于妊娠、放射病及抗癌药所致的呕吐,脂溢性皮炎等。2.全胃肠道外营养及因摄入不足所致营养不良、进行性体重下降时维生素B6的补充。3.下列情况对维生素B6需要量增加:妊娠及哺乳期、甲状腺功能亢进、烧伤、长期慢性感染、发热、先天性代谢障碍病(胱硫醚尿症、高草酸盐症、高胱氨酸尿症、黄嘌呤酸尿症)、充血性心力衰竭、长期血液透析、吸收不良综合征伴肝胆系统疾病(如酒精中毒伴肝硬化)、肠道疾病(乳糜泻、热带口炎性肠炎、局限性肠炎、持续腹泻)、胃切除术后。4.新生儿遗传性维生素B6依赖综合征。

维生素B6注射液根据实际的需要通常会灌装在药瓶中,现有技术中,药瓶在整理过程中,原先理瓶为人工理瓶,至少需要三个人在现场操作,操作内容包括:手工推瓶、手工理瓶(按照奇数、偶数瓶子每排错开分布,达到小车每层的最大装载量)、人工上隔板,因生产批量大,员工劳动强度特别大,虽能满足车间正常生产工作,但员工工作时间长,劳动强度大,生产效率低,生产成本高,不利于更大规模生产。

中国专利号CN201520257564.3提出了一种药物灌装用瓶子的自动理瓶装置,包括瓶子输送轨道,安装在瓶子输送轨道一侧的推瓶机构和检测传感器,安装在输送轨道另一侧的止瓶机构和挡板机构,安装在瓶子输送轨道末端的错瓶排列机构,与瓶子输送轨道对接的小车,其能自动实现理瓶,可节省大量的人力和物力,提高工作效率,降低生产成本,能满足大规模的生产需求,适用范围广泛,但是它传动机构复杂,使得瓶子错瓶排列的过程中并不能保证每个瓶子都会完美错瓶处理,这样可能导致整个流水线的瓶子没有整理好。

发明内容

本发明的目的在于提供一种药物生产用自动理瓶装置,以解决现有技术中导致的上述多项缺陷。

一种药物生产用自动理瓶装置,包括左同步带、右同步带和纳瓶装置;

所述纳瓶装置包卸瓶台、行进板、侧板,所述行进板水平设置,行进板的一端固定有倾斜设置的所述卸瓶台,卸瓶台的横截面为梯形,卸瓶台、行进板的上表面摩擦系数不一致,卸瓶台上表面摩擦系数小于行进板上表面摩擦系数,卸瓶台、行进板的两侧焊接有一体化成型的所述侧板;

纳瓶装置的左右两侧对称设有所述左同步带和右同步带,左同步带上设有驱动左同步带运动的左驱动电机组和用于规划左同步带行进线路的左限制轮,右同步带上设有驱动左同步带运动的右驱动电机组和用于规划右同步带行进线路的右限制轮,左同步带和右同步带外侧分别固定有间距相等的若干左三棱台和右三棱台,左同步带和右同步带设置为环形且水平设置,左同步带和右同步带下端面高度高于底板上固定的侧板上端面高度。

优选的,还包括装瓶台,所述装瓶台为左端面、上端面为开口的盒子,装瓶台左端面和上端面的开口形成了容纳腔,装瓶台下端面相对于左端面倾斜设置,右端面与下端面垂直设置,前后端面与下端面垂直设置。

优选的,所述装瓶台左端面设有定位柱,所述底板最末端的侧板右端面设有定位槽,所述定位槽上下各自设有内槽,所述内槽内设有弹簧,所述弹簧的另一端固定有弹性块,所述弹性块在内槽以及定位槽内滑动,弹性块与所述定位柱配合实现装瓶台与侧板可拆卸连接。

优选的,所述行进板与卸瓶台的倾斜角度为°,所述装瓶台下端面相对于左端面的倾斜角度为°。

优选的,所述左三棱台和右三棱台由软性橡胶材料制成,且尖端作钝化处理,所述左同步带、右同步带在传动过程中,左三棱台和右三棱台尖端相接触。

优选的,所述左驱动电机组和右驱动电机组下方设有固定在台面/底面上的固定台,左驱动电机组和右驱动电机组的电机输出轴与水平面垂直设置,所述左限制轮、右限制轮与转轴转动连接,所述转轴固定在台面/底面上且与水平面垂直设置。

优选的,所述左驱动电机组和右驱动电机组的电机输出轴一上一下设有分别限制左同步带、右同步带上下跳动的挡片。

本发明的优点在于:本发明结构设计合理,操作方便,自动化程度高,左三棱台和右三棱台尖端逐渐接触过程中,之间存在的多个药瓶只会有一个能挤进空间中,并不会是的多个药瓶在一个空间内归纳整理,即药瓶在行进板处被每个左三棱台和右三棱台形成的空间进行逐个归纳整理和推动向后,能自动实现对药瓶的理瓶,配套使用的装瓶台,用于对被推动向后的药瓶进行,本发明可节省大量的人力和物力,提高工作效率,降低生产成本,能满足大规模的生产需求,适用范围广泛。

附图说明

图1为本发明的俯视图。

图2为本发明中右同步带、侧板、底板、卸瓶台处的侧视图。

图3为本发明中装瓶台与侧板配合的示意图。

图4为本发明中定位柱插入到定位槽的示意图。

其中,1-左同步带,1-1-左驱动电机组,1-2-左限制轮,1-3-左三棱台,2-右同步带,2-1-右驱动电机组,2-2-右限制轮,2-3-右三棱台,3-卸瓶台,4-行进板,5-侧板,5-1-定位槽,5-2-弹性块,6-装瓶台,6-1-定位柱,7-挡片,8-药瓶。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

实施例1

如图1至图2所示,一种药物生产用自动理瓶装置,包括左同步带1、右同步带2和纳瓶装置;

所述纳瓶装置包卸瓶台3、行进板4、侧板5,所述行进板4水平设置,行进板4的一端固定有倾斜设置的所述卸瓶台3,卸瓶台3的横截面为梯形,卸瓶台3、行进板4的上表面摩擦系数不一致,卸瓶台3上表面摩擦系数小于行进板4上表面摩擦系数,卸瓶台3、行进板4的两侧焊接有一体化成型的所述侧板5;

纳瓶装置的左右两侧对称设有所述左同步带1和右同步带2,左同步带1上设有驱动左同步带运动的左驱动电机组1-1和用于规划左同步带1行进线路的左限制轮1-2,右同步带2上设有驱动左同步带运动的右驱动电机组2-1和用于规划右同步带2行进线路的右限制轮2-2,左同步带1和右同步带2外侧分别固定有间距相等的若干左三棱台1-3和右三棱台2-3,左同步带1和右同步带2设置为环形且水平设置,左同步带1和右同步带2下端面高度高于底板4上固定的侧板5上端面高度。

在本实施例中,所述左三棱台1-3和右三棱台2-3由软性橡胶材料制成,且尖端作钝化处理,所述左同步带1、右同步带2在传动过程中,左三棱台1-3和右三棱台2-3尖端相接触。

在本实施例中,所述左驱动电机组1-1和右驱动电机组2-1下方设有固定在台面/底面上的固定台,左驱动电机组1-1和右驱动电机组2-1的电机输出轴与水平面垂直设置,所述左限制轮1-2、右限制轮2-2与转轴转动连接,所述转轴固定在台面/底面上且与水平面垂直设置。

在本实施例中,所述左驱动电机组1-1和右驱动电机组2-1的电机输出轴一上一下设有分别限制左同步带1、右同步带2上下跳动的挡片7。

整理药瓶8的原理为:将药瓶8轻轻地放入到卸瓶台3中,卸瓶台3与水平设置的行进板4相比倾斜设置,在重力作用下,药瓶8缓慢落入到行进板4与卸瓶台3的交接处。启动左驱动电机组1-1和右驱动电机组2-1,其中左驱动电机组1-1的电机和右驱动电机组2-1的电机的反向转动,左驱动电机组1-1内自己的电机/左驱动电机组1-1内自己的电机同向转动,这样带动左同步带1和右同步带2相对地反向传送运动。如图1所示,软性橡胶材料制成左三棱台1-3和右三棱台2-3同步向后(以图1视角为例)拨动药瓶8,如图2所示,左同步带1和右同步带2下端面高度高于底板4上固定的侧板5上端面高度,药瓶8置于卸瓶台3、行进板4上,药瓶8下半部被侧板5遮住,药瓶8上半部被左三棱台1-3和右三棱台2-3拨动,当左三棱台1-3和右三棱台2-3尖端相接触的时候,它们之间形成的空间仅供容纳一个药瓶8,在这样的大小设计下,药瓶8在左同步带1和右同步带2传动下逐步由卸瓶台3进入到行进板4上,左三棱台1-3和右三棱台2-3尖端逐渐接触过程中,之间存在的多个药瓶8只会有一个能挤进空间中,并不会是的多个药瓶8在一个空间内归纳整理,即药瓶8在行进板4处被每个左三棱台1-3和右三棱台2-3形成的空间进行逐个归纳整理和推动向后。

实施例2

如图3-4所示,本发明还包括用于对被推动向后的药瓶8进行分装的装瓶台6,所述装瓶台6为左端面、上端面为开口的盒子,装瓶台6左端面和上端面的开口形成了容纳腔,装瓶台6下端面相对于左端面倾斜设置,右端面与下端面垂直设置,前后端面与下端面垂直设置。

在本实施例中,所述装瓶台6左端面设有定位柱6-1,所述底板4最末端的侧板5右端面设有定位槽5-1,所述定位槽5-1上下各自设有内槽,所述内槽内设有弹簧,所述弹簧的另一端固定有弹性块5-2,所述弹性块5-2在内槽以及定位槽5-1内滑动,弹性块5-2与所述定位柱6-1配合实现装瓶台6与侧板5可拆卸连接。

在本实施例中,所述行进板4与卸瓶台3的倾斜角度为5-12°,所述装瓶台6下端面相对于左端面的倾斜角度为20-45°。

如图1,在左三棱台1-3和右三棱台2-3逐渐分离的时候,药瓶8失去了拨动它们向后的动力,在左三棱台1-3和右三棱台2-3分离的交界点处的侧板5设置倾斜的装瓶台6,同样在重力作用下,药瓶8进入到装瓶台6内,实现最终的药瓶8整理。

本发明的优点在于:本发明结构设计合理,操作方便,自动化程度高,左三棱台1-3和右三棱台2-3尖端逐渐接触过程中,之间存在的多个药瓶8只会有一个能挤进空间中,并不会是的多个药瓶8在一个空间内归纳整理,即药瓶8在行进板4处被每个左三棱台1-3和右三棱台2-3形成的空间进行逐个归纳整理和推动向后,能自动实现对药瓶8的理瓶,配套使用的装瓶台,用于对被推动向后的药瓶8进行,本发明可节省大量的人力和物力,提高工作效率,降低生产成本,能满足大规模的生产需求,适用范围广泛。

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。