新闻中心

您当前的位置:新闻展示

一种高速分流机中的转动模块

一种高速分流机中的转动模块

【申请公布号:CN108891907A;申请权利人:广东信源物流设备有限公司;发明设计人:刘军威; 刘玉绒; 邓定迎; 郭晓辉; 张广会; 陈剑锋;】

摘要:

本发明公开了一种高速分流机中的转动模块,可应用于仓储、物流快递行业,尤其是针对输送及分拣量要求比较大的场合,本发明包括第一同步带轮、主动轴、固定法兰、 第一轴承机构、转动法兰、第二轴承机构、安装板、伞齿轮机构/强磁轮机构、第一传动轴、第二同步带轮、第一同步带,第二传动轴、滚轮机构、关节轴承、转动连杆和连接柱。本发明通过采用多个传动机构,实现了滚轮机构的滚动,解决了高速、平稳运输的问题,并通过转动连杆、关节轴承和转动法兰,实现了本发明的转向,不容易出现堆积货物、卡货的现象,实现降低人工劳动强度和提升货物分拣效率的目的。

主权项:

1.一种高速分流机中的伞齿轮传动的转动模块,其特征在于,包括第一同步带轮、主动轴、固定法兰、第一轴承机构、转动法兰、第二轴承机构、安装板、伞齿轮机构/强磁轮机构、第一传动轴、第二同步带轮、第一同步带,第二传动轴、滚轮机构、关节轴承、转动连杆和连接柱,其中,所述转动法兰、固定法兰从上到下同轴连接,所述固定法兰的下端与工作平台固定,所述主动轴从上到下依次穿过转动法兰和固定法兰,并通过第二轴承机构与转动法兰连接,通过第一轴承机构与固定法兰连接;所述第一同步带轮套接在主动轴的下端并与主动轴同步旋转;所述转动法兰的盘面朝上,安装板与转动法兰的盘面连接,所述第一传动轴、第二传动轴横向安装在安装板上,所述第一转动轴与主动轴之间通过伞齿轮机构/强磁轮机构连接,所述第二传动轴与第一传动轴之间通过第二同步带轮和第一同步带连接,所述第二传动轴与滚轮机构连接;所述连接柱设在转动法兰上,所述转动连杆通过关节轴承与连接柱连接;工作时,第一动力源通过第一同步带轮带动主动轴旋转,主动轴通过伞齿轮机构/强磁轮机构带动第一传动轴转动,第一传动轴通过第二同步带轮和第一同步带带动第二转动轴转动,第二转动轴带动滚轮机构滚动,所述滚轮机构用于物流运输;需要转向时,第二动力源通过转动连杆带动关节轴承运动,驱动转动法兰左右转向0‑55°。

要求:

1.一种高速分流机中的伞齿轮传动的转动模块,其特征在于,包括第一同步带轮、主动轴、固定法兰、第一轴承机构、转动法兰、第二轴承机构、安装板、伞齿轮机构/强磁轮机构、第一传动轴、第二同步带轮、第一同步带,第二传动轴、滚轮机构、关节轴承、转动连杆和连接柱,其中,所述转动法兰、固定法兰从上到下同轴连接,所述固定法兰的下端与工作平台固定,所述主动轴从上到下依次穿过转动法兰和固定法兰,并通过第二轴承机构与转动法兰连接,通过第一轴承机构与固定法兰连接;所述第一同步带轮套接在主动轴的下端并与主动轴同步旋转;所述转动法兰的盘面朝上,安装板与转动法兰的盘面连接,所述第一传动轴、第二传动轴横向安装在安装板上,所述第一转动轴与主动轴之间通过伞齿轮机构/强磁轮机构连接,所述第二传动轴与第一传动轴之间通过第二同步带轮和第一同步带连接,所述第二传动轴与滚轮机构连接;所述连接柱设在转动法兰上,所述转动连杆通过关节轴承与连接柱连接;

工作时,第一动力源通过第一同步带轮带动主动轴旋转,主动轴通过伞齿轮机构/强磁轮机构带动第一传动轴转动,第一传动轴通过第二同步带轮和第一同步带带动第二转动轴转动,第二转动轴带动滚轮机构滚动,所述滚轮机构用于物流运输;需要转向时,第二动力源通过转动连杆带动关节轴承运动,驱动转动法兰左右转向0-55°。

2.根据权利要求1所述的高速分流机中的转动模块,其特征在于,所述第一轴承机构包括2个第一轴承和第一隔套,第一隔套紧贴在主动轴的外周,并通过2个第一轴承与固定法兰的法兰孔孔壁连接,所述第二轴承机构包括2个第二轴承和第二隔套,第二隔套紧贴在主动轴的外周,并通过2个第二轴承与转动法兰的法兰孔孔壁连接。

3.根据权利要求1所述的高速分流机中的转动模块,其特征在于,所述伞齿轮机构包括相互啮合的主动伞齿轮和从动伞齿轮,所述主动伞齿轮套接在主动轴上,所述从动伞齿轮套接在第一传动轴上。

4.根据权利要求1所述的高速分流机中的转动模块,其特征在于,还包括连接法兰,所述安装板的下端通过连接法兰与转动法兰的盘面连接。

5.根据权利要求1所述的高速分流机中的转动模块,其特征在于,所述第二同步带轮为2个并分别套接在第一传动轴和第二传动轴上,第一同步带连接2个第二同步带轮。

6.根据权利要求1所述的高速分流机中的转动模块,其特征在于,所述滚轮机构包括4个包胶滚轮、第三传动轴、第四传动轴、第三同步带轮、第四同步带轮、第二同步带、第三同步带,其中,第三传动轴、第四传动轴分别横向安装在安装板上,并且第一传动轴、第二传动轴、第三传动轴、第四传动轴在空间上相互平行,1个包胶滚轮套接在第二传动轴上,2个包胶滚轮分别套接在第三传动轴的两端,1个包胶滚轮套接在第四传动轴上,第二传动轴与第三传动轴之间通过第三同步带轮和第二同步带连接,第三传动轴与第四传动轴之间通过第四同步带轮和第三同步带连接。

7.根据权利要求6所述的高速分流机中的转动模块,其特征在于,所述第三同步带轮为2个并分别套接在第二传动轴和第三传动轴上,第二同步带连接2个第三同步带轮,所述第四同步带轮为2个并分别套接在第三传动轴和第四传动轴上,第三同步带连接2个第四同步带轮。

8.根据权利要求6所述的高速分流机中的转动模块,其特征在于,所述第一传动轴、第二传动轴、第三传动轴、第四传动轴各自通过2个第三轴承和安装板连接。

9.根据权利要求6所述的高速分流机中的转动模块,其特征在于,还包括安装在滚轮机构上方的盖板,所述盖板镂空以便4个包胶滚轮从镂空处露出。

一种高速分流机中的转动模块

技术领域

本发明涉及一种高速分流机,尤其是一种高速分流机中的转动模块,本发明可应用于仓储、物流快递行业,尤其是针对输送及分拣量要求比较大的场合。

背景技术

物联网的快速发展带动了电商和快递行业的发展,在货物的分流过程中,随着货物量的增长,人工的劳动强度越来越大,人力成本越来越高;目前圆带形式的分流器转向和输送方法容易造成出现堆积货物、卡货的现象,并且在货物量大的时候人工操作比较多;为此,发明一种高速分流机中的转动模块,可以有效的降低工人的劳动强度,提升货物的分流效率。

发明内容

本发明的目的在于提供一种高速分流机中的转动模块,实现降低人工劳动强度和提升货物分拣效率的目的。

本发明是这样实现的:

一种高速分流机中的转动模块,包括第一同步带轮、主动轴、固定法兰、第一轴承机构、转动法兰、第二轴承机构、安装板、伞齿轮机构/强磁轮机构、第一传动轴、第二同步带轮、第一同步带,第二传动轴、滚轮机构、关节轴承、转动连杆和连接柱,其中,所述转动法兰、固定法兰从上到下同轴连接,所述固定法兰的下端与工作平台固定,所述主动轴从上到下依次穿过转动法兰和固定法兰,并通过第二轴承机构与转动法兰连接,通过第一轴承机构与固定法兰连接;所述第一同步带轮套接在主动轴的下端并与主动轴同步旋转;所述转动法兰的盘面朝上,安装板与转动法兰的盘面连接,所述第一传动轴、第二传动轴横向安装在安装板上,所述第一转动轴与主动轴之间通过伞齿轮机构/强磁轮机构连接,所述第二传动轴与第一传动轴之间通过第二同步带轮和第一同步带连接,所述第二传动轴与滚轮机构连接;所述连接柱设在转动法兰上,所述转动连杆通过关节轴承与连接柱连接;

工作时,第一动力源通过第一同步带轮带动主动轴旋转,主动轴通过伞齿轮机构/强磁轮机构带动第一传动轴转动,第一传动轴通过第二同步带轮和第一同步带带动第二转动轴转动,第二转动轴带动滚轮机构滚动,所述滚轮机构用于物流运输;需要转向时,第二动力源通过转动连杆带动关节轴承运动,驱动转动法兰左右转向0-55°。

强磁轮是一种非基础磁力传动轮,利用磁性原理作为传动,无接触的传动,可以解决即使出现非正常性负荷,也不会造成损伤的问题,非基础磁力传动轮没有磨损问题,基本无需保养维护,机械设计也加简单,是新一代的传动最佳选择。需要注意的是,本文所指的强磁轮机构与其他零部件的连接,包括了无接触的磁力连接方式,而并非指有机械接触的连接方式。

采用上述技术方案,本发明将主动轴竖直方向的旋转运动转化成第一传动轴水平方向的旋转运动,第一传动轴再通过第一同步带,第二同步带轮驱动滚轮机构旋转运动,滚轮机构通过摩擦驱动的方式输送货物;伞齿轮机构驱动能力强,强磁轮机构为无接触式运动,噪音低。转动连杆再通过关节轴承带动整个转动模块左右转动,从而实现对货物的分流或者分拣;分流或者分拣角度为0°到55°内任意角度,能有效降低人工劳动强度,并且提升货物分拣效率。

作为本发明的进一步改进,所述第一轴承机构包括2个第一轴承和第一隔套,第一隔套紧贴在主动轴的外周,并通过2个第一轴承与固定法兰的法兰孔孔壁连接,所述第二轴承机构包括2个第二轴承和第二隔套,第二隔套紧贴在主动轴的外周,并通过2个第二轴承与转动法兰的法兰孔孔壁连接。采用此技术方案,通过轴承和隔套,减少主动轴和固定法兰、转动法兰之间的磨损现象。

作为本发明的进一步改进,所述伞齿轮机构包括相互啮合的主动伞齿轮和从动伞齿轮,所述主动伞齿轮套接在主动轴上,所述从动伞齿轮套接在第一传动轴上;所述强磁轮机构套接在主动轴上,并处于第一传动轴的正下方。采用伞齿轮机构/强磁轮机构进行传动,其传动方式可靠、平稳。

作为本发明的进一步改进,还包括连接法兰,所述安装板的下端通过连接法兰与转动法兰的盘面连接。

作为本发明的进一步改进,所述第二同步带轮为2个并分别套接在第一传动轴和第二传动轴上,第一同步带连接2个第二同步带轮。

作为本发明的进一步改进,所述滚轮机构包括4个包胶滚轮、第三传动轴、第四传动轴、第三同步带轮、第四同步带轮、第二同步带、第三同步带,其中,第三传动轴、第四传动轴分别横向安装在安装板上,并且第一传动轴、第二传动轴、第三传动轴、第四传动轴在空间上相互平行,1个包胶滚轮套接在第二传动轴上,2个包胶滚轮分别套接在第三传动轴的两端,1个包胶滚轮套接在第四传动轴上,第二传动轴与第三传动轴之间通过第三同步带轮和第二同步带连接,第三传动轴与第四传动轴之间通过第四同步带轮和第三同步带连接 。

作为本发明的进一步改进,所述第三同步带轮为2个并分别套接在第二传动轴和第三传动轴上,第二同步带连接2个第三同步带轮,所述第四同步带轮为2个并分别套接在第三传动轴和第四传动轴上,第三同步带连接2个第四同步带轮。

采用上述技术方案,通过同步带轮和同步带,完成从第一传动轴到第四传动轴的传动过程,并结合四个相互平行的传动轴,实现了高速、平稳的分流目的。

作为本发明的进一步改进,所述第一传动轴、第二传动轴、第三传动轴、第四传动轴各自通过2个第三轴承和安装板连接。采用此技术方案,减少各传动轴和安装板之间的磨损现象。

作为本发明的进一步改进,还包括安装在滚轮机构上方的盖板,所述盖板镂空以便4个包胶滚轮从镂空处露出。

优选的,本发明所述的安装板设计为圆筒造型,方便内部主动轴和伞齿轮机构/强磁轮机构的安装。

本发明所述的第一动力源、第二动力源可以为电动或者气动方式。

与现有技术相比,本发明的有益效果是:本发明通过采用伞齿轮或者强磁轮配合多个传动机构,实现了滚轮机构的滚动,解决了高速、平稳运输的问题,并通过转动连杆、关节轴承和转动法兰,实现了本发明的转向,分流或者分拣角度为0°到55°内任意角度,能有效降低人工劳动强度,并且提升货物分拣效率。

附图说明

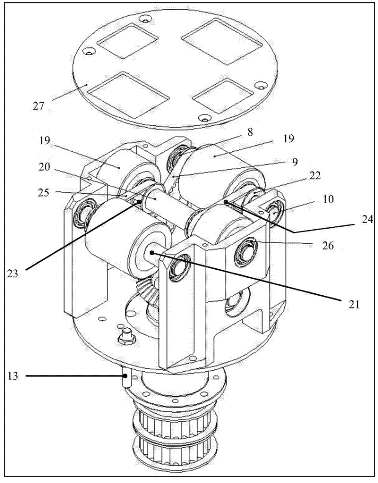

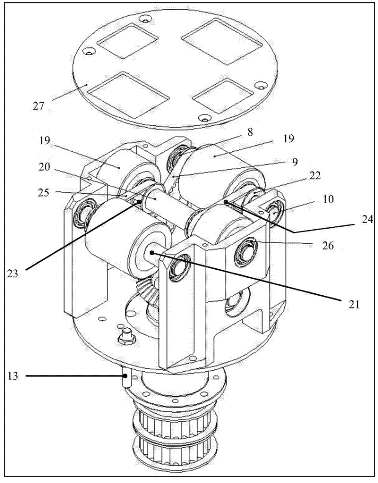

图1是本发明提供的第一种高速分流机中的转动模块的分解图(采用伞齿轮机构传动)。

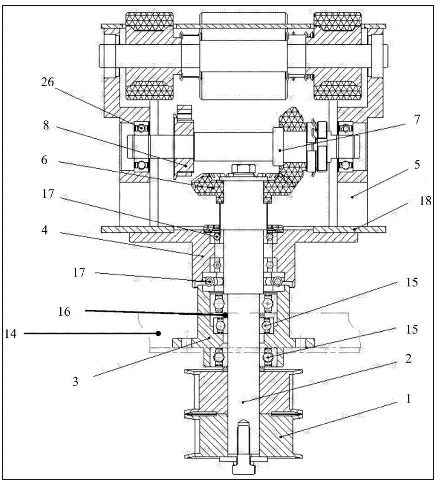

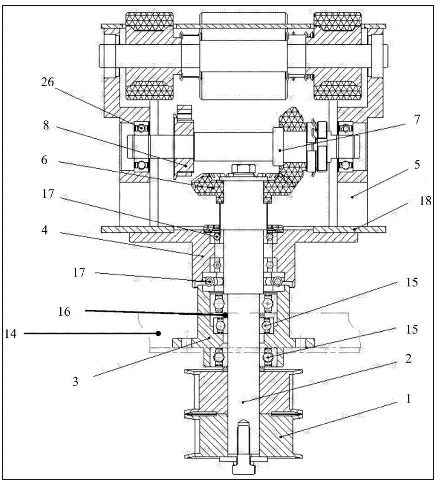

图2是本发明提供的一种高速分流机中的转动模块的剖视图(采用伞齿轮机构传动)。

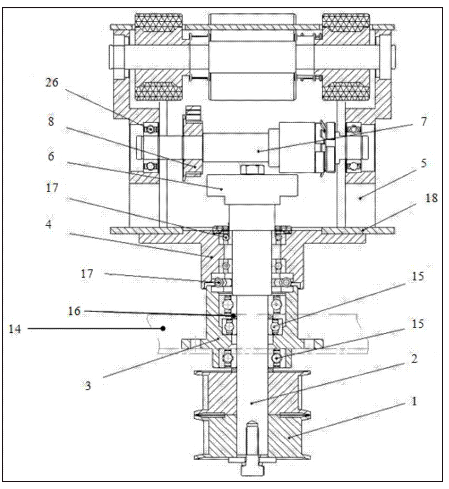

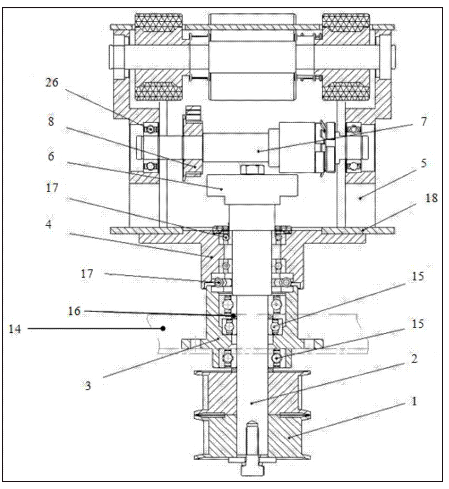

图3是本发明提供的一种高速分流机中的转动模块的剖视图(采用强磁轮机构传动)。

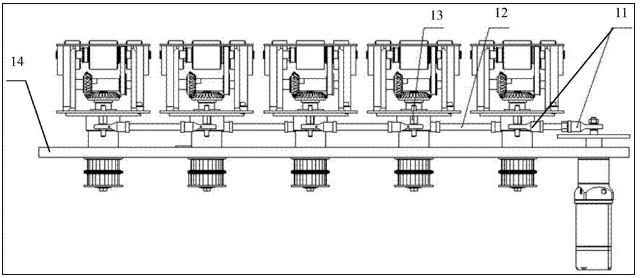

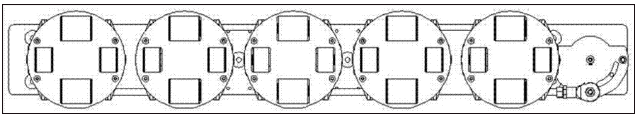

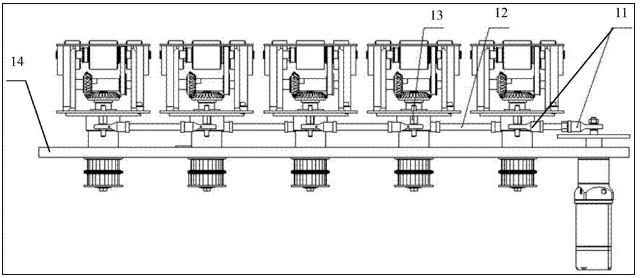

图4是本发明提供的一种高速分流机中的转动模块的使用示意图(以伞齿轮机构传动为例)。

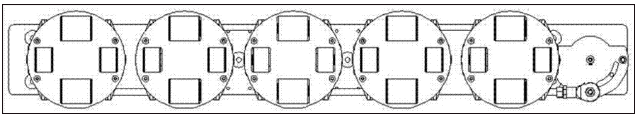

图5是图4的俯视图。

附图说明:1-第一同步带轮,2-主动轴,3-固定法兰,4-转动法兰,5-安装板,6-伞齿轮机构/强磁轮机构, 7-第一传动轴,8-第二同步带轮,9-第一同步带,10-第二传动轴,11-关节轴承,12-转动连杆,13-连接柱,14-工作平台,15-第一轴承,16-第一隔套,17-第二轴承,18-连接法兰,19-包胶滚轮,20-第三传动轴,21-第四传动轴,22-第三同步带轮,23-第四同步带轮,24-第二同步带,25-第三同步带,26-第三轴承,27-盖板。

具体实施方式

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面结合附图及具体实施例对本发明进一步说明。

实施例1

如图1-4所示的一种高速分流机中的转动模块,包括第一同步带轮1、主动轴2、固定法兰3、第一轴承机构、转动法兰4、第二轴承机构、安装板5、伞齿轮机构/强磁轮机构6、第一传动轴7、第二同步带轮8、第一同步带9,第二传动轴10、滚轮机构、关节轴承11、转动连杆12和连接柱13。

其中,如图1、2所示,所述转动法兰4、固定法兰3从上到下同轴连接,所述固定法兰3的下端与工作平台14固定,所述主动轴2从上到下依次穿过转动法兰4和固定法兰3, 并通过第二轴承机构与转动法兰4连接,通过第一轴承机构与固定法兰3连接。

所述第一同步带轮1套接在主动轴2的下端并与主动轴2同步旋转。在这里,第一同步带轮的作用是:与第一动力源连接,带动主动轴的转动;或者将主动轴的动力传递出去(在第一同步带轮与其它转动模块连接的情况下)。

所述转动法兰4的盘面朝上,安装板5与转动法兰4的盘面连接,所述第一传动轴7、第二传动轴10横向安装在安装板5上,所述第一转动轴7与主动轴2之间通过伞齿轮机构/强磁轮机构6连接,所述第二传动轴10与第一传动轴7之间通过第二同步带轮8和第一同步带9连接,所述第二传动轴10与滚轮机构连接。采用此技术方案,通过伞齿轮机构/强磁轮机构、多个传动轴、同步带轮和同步带,实现本发明的高速、平稳分流。

如图3、4所示,所述连接柱13设在转动法兰4上,所述转动连杆12通过关节轴承11与连接柱13连接。

本发明在工作时,第一动力源通过第一同步带轮1带动主动轴2旋转,主动轴2通过伞齿轮机构/强磁轮机构6带动第一传动轴7转动,第一传动轴7通过第二同步带轮8和第一同步带9带动第二转动轴10转动,第二转动轴10带动滚轮机构滚动,所述滚轮机构用于物流运输;需要转向时,第二动力源通过转动连杆12带动关节轴承11运动,关节轴承11发生转向,通过连接柱13最终驱动转动法兰4左右转向。

进一步的,第二动力源驱动转动法兰4转向0-55°。

采用本实施例的技术方案,本发明将主动轴竖直方向的旋转运动转化成第一传动轴水平方向的旋转运动,第一传动轴再通过第一同步带,第二同步带轮驱动滚轮机构旋转运动,滚轮机构通过摩擦驱动的方式输送货物;伞齿轮机构驱动能力强,强磁轮机构为无接触式运动,噪音低。转动连杆再通过关节轴承带动整个转动模块左右转动,从而实现对货物的分流或者分拣;分流或者分拣角度为0°到55°内任意角度,能有效降低人工劳动强度,并且提升货物分拣效率。

实施例2

在实施例1的基础上,对第一轴承机构和第二轴承机构进行以下设计。

所述第一轴承机构包括2个第一轴承15和第一隔套16,第一隔套16紧贴在主动轴2的外周,并通过2个第一轴承15与固定法兰3的法兰孔孔壁连接。

所述第二轴承机构包括2个第二轴承17和第二隔套,第二隔套紧贴在主动轴2的外周,并通过2个第二轴承17与转动法兰4的法兰孔孔壁连接。

进一步的,第一隔套16与第二隔套为同一隔套。

采用此技术方案,通过2个第一轴承、2个第二轴承和1个隔套,有利于减少主动轴和固定法兰、转动法兰之间的磨损现象。

实施例3

在实施例1的基础上,对伞齿轮机构/强磁轮机构、安装板进行以下设计。

所述伞齿轮机构6包括相互啮合的主动伞齿轮和从动伞齿轮,所述主动伞齿轮套接在主动轴2上,所述从动伞齿轮套接在第一传动轴7上;所述强磁轮机构套接在主动轴上,并处于第一传动轴的正下方采用此技术方案,伞齿轮机构驱动能力强,强磁轮机构为无接触式运动,噪音低。

本发明还包括连接法兰18,所述安装板5的下端通过连接法兰18与转动法兰4的盘面连接。

优选的,本发明所述的安装板5设计为圆筒造型,方便内部主动轴2和伞齿轮机构/强磁轮机构6的安装。

实施例4

在实施例1的基础上,对第二同步带轮、滚轮机构进行以下设计。

优选的,所述第二同步带轮8为2个并分别套接在第一传动轴7和第二传动轴10上,第一同步带9连接2个第二同步带轮7。

所述滚轮机构包括4个包胶滚轮19、第三传动轴20、第四传动轴21、第三同步带轮22、第四同步带轮23、第二同步带24、第三同步带25,其中,第三传动轴20、第四传动轴21分别横向安装在安装板5上,并且第一传动轴7、第二传动轴10、第三传动轴20、第四传动轴21在空间上相互平行。1个包胶滚轮19套接在第二传动轴10上,2个包胶滚轮19分别套接在第三传动轴20的两端,1个包胶滚轮19套接在第四传动轴21上,第二传动轴10与第三传动轴20之间通过第三同步带轮22和第二同步带24连接,第三传动轴20与第四传动轴21之间通过第四同步带轮23和第三同步带25连接 。

优选的,所述第三同步带轮22为2个并分别套接在第二传动轴10和第三传动轴20上,第二同步带24连接2个第三同步带轮22,所述第四同步带轮23为2个并分别套接在第三传动轴20和第四传动轴21上,第三同步带25连接2个第四同步带轮23。

采用上述技术方案,通过同步带轮和同步带,完成从第一传动轴到第四传动轴的传动过程,并结合四个相互平行的传动轴,实现了高速、平稳的分流目的。

此外,所述第一传动轴7、第二传动轴10、第三传动轴20、第四传动轴21各自通过2个第三轴承26和安装板4连接。采用此技术方案,减少各传动轴和安装板之间的磨损现象。

实施例5

进一步的,还包括安装在滚轮机构上方的盖板27,所述盖板27镂空以便4个包胶滚轮19从镂空处露出。

本发明所述的第一动力源、第二动力源可以为电动或者气动方式。

实施例6

在实施例1-5的基础上,通过将本发明的多个转动模块安装在同一工作平台上,并统一通过第一动力源和第二动力源进行驱动,其中,不同的转向模块之间的第一同步带轮通过同步带进行连接,则可以实现多个转动模块的同时运行;不同的转动模块之间连接柱通过转动连杆进行连接,则可以实现多个转动模块的统一转向控制,最终获得一种转向灵活,且运行平稳的高速分流机。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

【申请公布号:CN108891907A;申请权利人:广东信源物流设备有限公司;发明设计人:刘军威; 刘玉绒; 邓定迎; 郭晓辉; 张广会; 陈剑锋;】

摘要:

本发明公开了一种高速分流机中的转动模块,可应用于仓储、物流快递行业,尤其是针对输送及分拣量要求比较大的场合,本发明包括第一同步带轮、主动轴、固定法兰、 第一轴承机构、转动法兰、第二轴承机构、安装板、伞齿轮机构/强磁轮机构、第一传动轴、第二同步带轮、第一同步带,第二传动轴、滚轮机构、关节轴承、转动连杆和连接柱。本发明通过采用多个传动机构,实现了滚轮机构的滚动,解决了高速、平稳运输的问题,并通过转动连杆、关节轴承和转动法兰,实现了本发明的转向,不容易出现堆积货物、卡货的现象,实现降低人工劳动强度和提升货物分拣效率的目的。

主权项:

1.一种高速分流机中的伞齿轮传动的转动模块,其特征在于,包括第一同步带轮、主动轴、固定法兰、第一轴承机构、转动法兰、第二轴承机构、安装板、伞齿轮机构/强磁轮机构、第一传动轴、第二同步带轮、第一同步带,第二传动轴、滚轮机构、关节轴承、转动连杆和连接柱,其中,所述转动法兰、固定法兰从上到下同轴连接,所述固定法兰的下端与工作平台固定,所述主动轴从上到下依次穿过转动法兰和固定法兰,并通过第二轴承机构与转动法兰连接,通过第一轴承机构与固定法兰连接;所述第一同步带轮套接在主动轴的下端并与主动轴同步旋转;所述转动法兰的盘面朝上,安装板与转动法兰的盘面连接,所述第一传动轴、第二传动轴横向安装在安装板上,所述第一转动轴与主动轴之间通过伞齿轮机构/强磁轮机构连接,所述第二传动轴与第一传动轴之间通过第二同步带轮和第一同步带连接,所述第二传动轴与滚轮机构连接;所述连接柱设在转动法兰上,所述转动连杆通过关节轴承与连接柱连接;工作时,第一动力源通过第一同步带轮带动主动轴旋转,主动轴通过伞齿轮机构/强磁轮机构带动第一传动轴转动,第一传动轴通过第二同步带轮和第一同步带带动第二转动轴转动,第二转动轴带动滚轮机构滚动,所述滚轮机构用于物流运输;需要转向时,第二动力源通过转动连杆带动关节轴承运动,驱动转动法兰左右转向0‑55°。

要求:

1.一种高速分流机中的伞齿轮传动的转动模块,其特征在于,包括第一同步带轮、主动轴、固定法兰、第一轴承机构、转动法兰、第二轴承机构、安装板、伞齿轮机构/强磁轮机构、第一传动轴、第二同步带轮、第一同步带,第二传动轴、滚轮机构、关节轴承、转动连杆和连接柱,其中,所述转动法兰、固定法兰从上到下同轴连接,所述固定法兰的下端与工作平台固定,所述主动轴从上到下依次穿过转动法兰和固定法兰,并通过第二轴承机构与转动法兰连接,通过第一轴承机构与固定法兰连接;所述第一同步带轮套接在主动轴的下端并与主动轴同步旋转;所述转动法兰的盘面朝上,安装板与转动法兰的盘面连接,所述第一传动轴、第二传动轴横向安装在安装板上,所述第一转动轴与主动轴之间通过伞齿轮机构/强磁轮机构连接,所述第二传动轴与第一传动轴之间通过第二同步带轮和第一同步带连接,所述第二传动轴与滚轮机构连接;所述连接柱设在转动法兰上,所述转动连杆通过关节轴承与连接柱连接;

工作时,第一动力源通过第一同步带轮带动主动轴旋转,主动轴通过伞齿轮机构/强磁轮机构带动第一传动轴转动,第一传动轴通过第二同步带轮和第一同步带带动第二转动轴转动,第二转动轴带动滚轮机构滚动,所述滚轮机构用于物流运输;需要转向时,第二动力源通过转动连杆带动关节轴承运动,驱动转动法兰左右转向0-55°。

2.根据权利要求1所述的高速分流机中的转动模块,其特征在于,所述第一轴承机构包括2个第一轴承和第一隔套,第一隔套紧贴在主动轴的外周,并通过2个第一轴承与固定法兰的法兰孔孔壁连接,所述第二轴承机构包括2个第二轴承和第二隔套,第二隔套紧贴在主动轴的外周,并通过2个第二轴承与转动法兰的法兰孔孔壁连接。

3.根据权利要求1所述的高速分流机中的转动模块,其特征在于,所述伞齿轮机构包括相互啮合的主动伞齿轮和从动伞齿轮,所述主动伞齿轮套接在主动轴上,所述从动伞齿轮套接在第一传动轴上。

4.根据权利要求1所述的高速分流机中的转动模块,其特征在于,还包括连接法兰,所述安装板的下端通过连接法兰与转动法兰的盘面连接。

5.根据权利要求1所述的高速分流机中的转动模块,其特征在于,所述第二同步带轮为2个并分别套接在第一传动轴和第二传动轴上,第一同步带连接2个第二同步带轮。

6.根据权利要求1所述的高速分流机中的转动模块,其特征在于,所述滚轮机构包括4个包胶滚轮、第三传动轴、第四传动轴、第三同步带轮、第四同步带轮、第二同步带、第三同步带,其中,第三传动轴、第四传动轴分别横向安装在安装板上,并且第一传动轴、第二传动轴、第三传动轴、第四传动轴在空间上相互平行,1个包胶滚轮套接在第二传动轴上,2个包胶滚轮分别套接在第三传动轴的两端,1个包胶滚轮套接在第四传动轴上,第二传动轴与第三传动轴之间通过第三同步带轮和第二同步带连接,第三传动轴与第四传动轴之间通过第四同步带轮和第三同步带连接。

7.根据权利要求6所述的高速分流机中的转动模块,其特征在于,所述第三同步带轮为2个并分别套接在第二传动轴和第三传动轴上,第二同步带连接2个第三同步带轮,所述第四同步带轮为2个并分别套接在第三传动轴和第四传动轴上,第三同步带连接2个第四同步带轮。

8.根据权利要求6所述的高速分流机中的转动模块,其特征在于,所述第一传动轴、第二传动轴、第三传动轴、第四传动轴各自通过2个第三轴承和安装板连接。

9.根据权利要求6所述的高速分流机中的转动模块,其特征在于,还包括安装在滚轮机构上方的盖板,所述盖板镂空以便4个包胶滚轮从镂空处露出。

一种高速分流机中的转动模块

技术领域

本发明涉及一种高速分流机,尤其是一种高速分流机中的转动模块,本发明可应用于仓储、物流快递行业,尤其是针对输送及分拣量要求比较大的场合。

背景技术

物联网的快速发展带动了电商和快递行业的发展,在货物的分流过程中,随着货物量的增长,人工的劳动强度越来越大,人力成本越来越高;目前圆带形式的分流器转向和输送方法容易造成出现堆积货物、卡货的现象,并且在货物量大的时候人工操作比较多;为此,发明一种高速分流机中的转动模块,可以有效的降低工人的劳动强度,提升货物的分流效率。

发明内容

本发明的目的在于提供一种高速分流机中的转动模块,实现降低人工劳动强度和提升货物分拣效率的目的。

本发明是这样实现的:

一种高速分流机中的转动模块,包括第一同步带轮、主动轴、固定法兰、第一轴承机构、转动法兰、第二轴承机构、安装板、伞齿轮机构/强磁轮机构、第一传动轴、第二同步带轮、第一同步带,第二传动轴、滚轮机构、关节轴承、转动连杆和连接柱,其中,所述转动法兰、固定法兰从上到下同轴连接,所述固定法兰的下端与工作平台固定,所述主动轴从上到下依次穿过转动法兰和固定法兰,并通过第二轴承机构与转动法兰连接,通过第一轴承机构与固定法兰连接;所述第一同步带轮套接在主动轴的下端并与主动轴同步旋转;所述转动法兰的盘面朝上,安装板与转动法兰的盘面连接,所述第一传动轴、第二传动轴横向安装在安装板上,所述第一转动轴与主动轴之间通过伞齿轮机构/强磁轮机构连接,所述第二传动轴与第一传动轴之间通过第二同步带轮和第一同步带连接,所述第二传动轴与滚轮机构连接;所述连接柱设在转动法兰上,所述转动连杆通过关节轴承与连接柱连接;

工作时,第一动力源通过第一同步带轮带动主动轴旋转,主动轴通过伞齿轮机构/强磁轮机构带动第一传动轴转动,第一传动轴通过第二同步带轮和第一同步带带动第二转动轴转动,第二转动轴带动滚轮机构滚动,所述滚轮机构用于物流运输;需要转向时,第二动力源通过转动连杆带动关节轴承运动,驱动转动法兰左右转向0-55°。

强磁轮是一种非基础磁力传动轮,利用磁性原理作为传动,无接触的传动,可以解决即使出现非正常性负荷,也不会造成损伤的问题,非基础磁力传动轮没有磨损问题,基本无需保养维护,机械设计也加简单,是新一代的传动最佳选择。需要注意的是,本文所指的强磁轮机构与其他零部件的连接,包括了无接触的磁力连接方式,而并非指有机械接触的连接方式。

采用上述技术方案,本发明将主动轴竖直方向的旋转运动转化成第一传动轴水平方向的旋转运动,第一传动轴再通过第一同步带,第二同步带轮驱动滚轮机构旋转运动,滚轮机构通过摩擦驱动的方式输送货物;伞齿轮机构驱动能力强,强磁轮机构为无接触式运动,噪音低。转动连杆再通过关节轴承带动整个转动模块左右转动,从而实现对货物的分流或者分拣;分流或者分拣角度为0°到55°内任意角度,能有效降低人工劳动强度,并且提升货物分拣效率。

作为本发明的进一步改进,所述第一轴承机构包括2个第一轴承和第一隔套,第一隔套紧贴在主动轴的外周,并通过2个第一轴承与固定法兰的法兰孔孔壁连接,所述第二轴承机构包括2个第二轴承和第二隔套,第二隔套紧贴在主动轴的外周,并通过2个第二轴承与转动法兰的法兰孔孔壁连接。采用此技术方案,通过轴承和隔套,减少主动轴和固定法兰、转动法兰之间的磨损现象。

作为本发明的进一步改进,所述伞齿轮机构包括相互啮合的主动伞齿轮和从动伞齿轮,所述主动伞齿轮套接在主动轴上,所述从动伞齿轮套接在第一传动轴上;所述强磁轮机构套接在主动轴上,并处于第一传动轴的正下方。采用伞齿轮机构/强磁轮机构进行传动,其传动方式可靠、平稳。

作为本发明的进一步改进,还包括连接法兰,所述安装板的下端通过连接法兰与转动法兰的盘面连接。

作为本发明的进一步改进,所述第二同步带轮为2个并分别套接在第一传动轴和第二传动轴上,第一同步带连接2个第二同步带轮。

作为本发明的进一步改进,所述滚轮机构包括4个包胶滚轮、第三传动轴、第四传动轴、第三同步带轮、第四同步带轮、第二同步带、第三同步带,其中,第三传动轴、第四传动轴分别横向安装在安装板上,并且第一传动轴、第二传动轴、第三传动轴、第四传动轴在空间上相互平行,1个包胶滚轮套接在第二传动轴上,2个包胶滚轮分别套接在第三传动轴的两端,1个包胶滚轮套接在第四传动轴上,第二传动轴与第三传动轴之间通过第三同步带轮和第二同步带连接,第三传动轴与第四传动轴之间通过第四同步带轮和第三同步带连接 。

作为本发明的进一步改进,所述第三同步带轮为2个并分别套接在第二传动轴和第三传动轴上,第二同步带连接2个第三同步带轮,所述第四同步带轮为2个并分别套接在第三传动轴和第四传动轴上,第三同步带连接2个第四同步带轮。

采用上述技术方案,通过同步带轮和同步带,完成从第一传动轴到第四传动轴的传动过程,并结合四个相互平行的传动轴,实现了高速、平稳的分流目的。

作为本发明的进一步改进,所述第一传动轴、第二传动轴、第三传动轴、第四传动轴各自通过2个第三轴承和安装板连接。采用此技术方案,减少各传动轴和安装板之间的磨损现象。

作为本发明的进一步改进,还包括安装在滚轮机构上方的盖板,所述盖板镂空以便4个包胶滚轮从镂空处露出。

优选的,本发明所述的安装板设计为圆筒造型,方便内部主动轴和伞齿轮机构/强磁轮机构的安装。

本发明所述的第一动力源、第二动力源可以为电动或者气动方式。

与现有技术相比,本发明的有益效果是:本发明通过采用伞齿轮或者强磁轮配合多个传动机构,实现了滚轮机构的滚动,解决了高速、平稳运输的问题,并通过转动连杆、关节轴承和转动法兰,实现了本发明的转向,分流或者分拣角度为0°到55°内任意角度,能有效降低人工劳动强度,并且提升货物分拣效率。

附图说明

图1是本发明提供的第一种高速分流机中的转动模块的分解图(采用伞齿轮机构传动)。

图2是本发明提供的一种高速分流机中的转动模块的剖视图(采用伞齿轮机构传动)。

图3是本发明提供的一种高速分流机中的转动模块的剖视图(采用强磁轮机构传动)。

图4是本发明提供的一种高速分流机中的转动模块的使用示意图(以伞齿轮机构传动为例)。

图5是图4的俯视图。

附图说明:1-第一同步带轮,2-主动轴,3-固定法兰,4-转动法兰,5-安装板,6-伞齿轮机构/强磁轮机构, 7-第一传动轴,8-第二同步带轮,9-第一同步带,10-第二传动轴,11-关节轴承,12-转动连杆,13-连接柱,14-工作平台,15-第一轴承,16-第一隔套,17-第二轴承,18-连接法兰,19-包胶滚轮,20-第三传动轴,21-第四传动轴,22-第三同步带轮,23-第四同步带轮,24-第二同步带,25-第三同步带,26-第三轴承,27-盖板。

具体实施方式

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面结合附图及具体实施例对本发明进一步说明。

实施例1

如图1-4所示的一种高速分流机中的转动模块,包括第一同步带轮1、主动轴2、固定法兰3、第一轴承机构、转动法兰4、第二轴承机构、安装板5、伞齿轮机构/强磁轮机构6、第一传动轴7、第二同步带轮8、第一同步带9,第二传动轴10、滚轮机构、关节轴承11、转动连杆12和连接柱13。

其中,如图1、2所示,所述转动法兰4、固定法兰3从上到下同轴连接,所述固定法兰3的下端与工作平台14固定,所述主动轴2从上到下依次穿过转动法兰4和固定法兰3, 并通过第二轴承机构与转动法兰4连接,通过第一轴承机构与固定法兰3连接。

所述第一同步带轮1套接在主动轴2的下端并与主动轴2同步旋转。在这里,第一同步带轮的作用是:与第一动力源连接,带动主动轴的转动;或者将主动轴的动力传递出去(在第一同步带轮与其它转动模块连接的情况下)。

所述转动法兰4的盘面朝上,安装板5与转动法兰4的盘面连接,所述第一传动轴7、第二传动轴10横向安装在安装板5上,所述第一转动轴7与主动轴2之间通过伞齿轮机构/强磁轮机构6连接,所述第二传动轴10与第一传动轴7之间通过第二同步带轮8和第一同步带9连接,所述第二传动轴10与滚轮机构连接。采用此技术方案,通过伞齿轮机构/强磁轮机构、多个传动轴、同步带轮和同步带,实现本发明的高速、平稳分流。

如图3、4所示,所述连接柱13设在转动法兰4上,所述转动连杆12通过关节轴承11与连接柱13连接。

本发明在工作时,第一动力源通过第一同步带轮1带动主动轴2旋转,主动轴2通过伞齿轮机构/强磁轮机构6带动第一传动轴7转动,第一传动轴7通过第二同步带轮8和第一同步带9带动第二转动轴10转动,第二转动轴10带动滚轮机构滚动,所述滚轮机构用于物流运输;需要转向时,第二动力源通过转动连杆12带动关节轴承11运动,关节轴承11发生转向,通过连接柱13最终驱动转动法兰4左右转向。

进一步的,第二动力源驱动转动法兰4转向0-55°。

采用本实施例的技术方案,本发明将主动轴竖直方向的旋转运动转化成第一传动轴水平方向的旋转运动,第一传动轴再通过第一同步带,第二同步带轮驱动滚轮机构旋转运动,滚轮机构通过摩擦驱动的方式输送货物;伞齿轮机构驱动能力强,强磁轮机构为无接触式运动,噪音低。转动连杆再通过关节轴承带动整个转动模块左右转动,从而实现对货物的分流或者分拣;分流或者分拣角度为0°到55°内任意角度,能有效降低人工劳动强度,并且提升货物分拣效率。

实施例2

在实施例1的基础上,对第一轴承机构和第二轴承机构进行以下设计。

所述第一轴承机构包括2个第一轴承15和第一隔套16,第一隔套16紧贴在主动轴2的外周,并通过2个第一轴承15与固定法兰3的法兰孔孔壁连接。

所述第二轴承机构包括2个第二轴承17和第二隔套,第二隔套紧贴在主动轴2的外周,并通过2个第二轴承17与转动法兰4的法兰孔孔壁连接。

进一步的,第一隔套16与第二隔套为同一隔套。

采用此技术方案,通过2个第一轴承、2个第二轴承和1个隔套,有利于减少主动轴和固定法兰、转动法兰之间的磨损现象。

实施例3

在实施例1的基础上,对伞齿轮机构/强磁轮机构、安装板进行以下设计。

所述伞齿轮机构6包括相互啮合的主动伞齿轮和从动伞齿轮,所述主动伞齿轮套接在主动轴2上,所述从动伞齿轮套接在第一传动轴7上;所述强磁轮机构套接在主动轴上,并处于第一传动轴的正下方采用此技术方案,伞齿轮机构驱动能力强,强磁轮机构为无接触式运动,噪音低。

本发明还包括连接法兰18,所述安装板5的下端通过连接法兰18与转动法兰4的盘面连接。

优选的,本发明所述的安装板5设计为圆筒造型,方便内部主动轴2和伞齿轮机构/强磁轮机构6的安装。

实施例4

在实施例1的基础上,对第二同步带轮、滚轮机构进行以下设计。

优选的,所述第二同步带轮8为2个并分别套接在第一传动轴7和第二传动轴10上,第一同步带9连接2个第二同步带轮7。

所述滚轮机构包括4个包胶滚轮19、第三传动轴20、第四传动轴21、第三同步带轮22、第四同步带轮23、第二同步带24、第三同步带25,其中,第三传动轴20、第四传动轴21分别横向安装在安装板5上,并且第一传动轴7、第二传动轴10、第三传动轴20、第四传动轴21在空间上相互平行。1个包胶滚轮19套接在第二传动轴10上,2个包胶滚轮19分别套接在第三传动轴20的两端,1个包胶滚轮19套接在第四传动轴21上,第二传动轴10与第三传动轴20之间通过第三同步带轮22和第二同步带24连接,第三传动轴20与第四传动轴21之间通过第四同步带轮23和第三同步带25连接 。

优选的,所述第三同步带轮22为2个并分别套接在第二传动轴10和第三传动轴20上,第二同步带24连接2个第三同步带轮22,所述第四同步带轮23为2个并分别套接在第三传动轴20和第四传动轴21上,第三同步带25连接2个第四同步带轮23。

采用上述技术方案,通过同步带轮和同步带,完成从第一传动轴到第四传动轴的传动过程,并结合四个相互平行的传动轴,实现了高速、平稳的分流目的。

此外,所述第一传动轴7、第二传动轴10、第三传动轴20、第四传动轴21各自通过2个第三轴承26和安装板4连接。采用此技术方案,减少各传动轴和安装板之间的磨损现象。

实施例5

进一步的,还包括安装在滚轮机构上方的盖板27,所述盖板27镂空以便4个包胶滚轮19从镂空处露出。

本发明所述的第一动力源、第二动力源可以为电动或者气动方式。

实施例6

在实施例1-5的基础上,通过将本发明的多个转动模块安装在同一工作平台上,并统一通过第一动力源和第二动力源进行驱动,其中,不同的转向模块之间的第一同步带轮通过同步带进行连接,则可以实现多个转动模块的同时运行;不同的转动模块之间连接柱通过转动连杆进行连接,则可以实现多个转动模块的统一转向控制,最终获得一种转向灵活,且运行平稳的高速分流机。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。