新闻中心

您当前的位置:新闻展示

一种高集成度的齿形磨床

一种高集成度的齿形磨床

【申请公布号:CN108941787A;申请权利人:江门市江海区杰能机电科技有限公司;发明设计人:李斌斌;】

摘要:

本发明公开了一种高集成度的齿形磨床,包括有主机体以及设置在主机体上的传动箱体,传动箱体内设置有连接板,连接板上设置有进给轴,进给轴上设置有用以磨削加工的主轴组件,进给轴由第一动力装置驱动,第一动力装置包括有驱动电机,驱动电机通过同步带向上传动进给轴,以使进给轴绕其中心线转动;传动箱体内设置有伺服电机,伺服电机通过联轴器传动连接有丝杆,丝杆的自由端从连接板穿过并且与传动箱体内壁面连接,伺服电机通过丝杆带动连接板运动,以使进给轴横向进给。本发明的进给轴通过驱动电机同步带传动,可以方便调整,减轻了工人的劳动强度、降低了生产成本,满足了用户的需求。

主权项:

1.一种高集成度的齿形磨床,其特征在于:包括有主机体(1)以及设置在主机体(1)上的传动箱体(2),所述传动箱体(2)内设置有连接板(3),所述连接板(3)上设置有进给轴(4),所述进给轴(4)上设置有用以磨削加工的主轴组件(5),所述进给轴(4)由第一动力装置驱动,所述第一动力装置包括有驱动电机(6),所述驱动电机(6)通过同步带(7)向上传动所述进给轴(4),以使所述进给轴(4)绕其中心线转动;所述传动箱体(2)内设置有伺服电机(8),所述伺服电机(8)通过联轴器(9)传动连接有丝杆(10),所述丝杆(10)的自由端从所述连接板(3)穿过并且与所述传动箱体(2)内壁面连接,所述伺服电机(8)通过丝杆(10)带动所述连接板(3)运动,以使所述进给轴(4)横向进给。

要求:

1.一种高集成度的齿形磨床,其特征在于:包括有主机体(1)以及设置在主机体(1)上的传动箱体(2),所述传动箱体(2)内设置有连接板(3),所述连接板(3)上设置有进给轴(4),所述进给轴(4)上设置有用以磨削加工的主轴组件(5),所述进给轴(4)由第一动力装置驱动,所述第一动力装置包括有驱动电机(6),所述驱动电机(6)通过同步带(7)向上传动所述进给轴(4),以使所述进给轴(4)绕其中心线转动;所述传动箱体(2)内设置有伺服电机(8),所述伺服电机(8)通过联轴器(9)传动连接有丝杆(10),所述丝杆(10)的自由端从所述连接板(3)穿过并且与所述传动箱体(2)内壁面连接,所述伺服电机(8)通过丝杆(10)带动所述连接板(3)运动,以使所述进给轴(4)横向进给。

2.根据权利要求1所述的一种高集成度的齿形磨床,其特征在于:所述传动箱体(2)的内部还横跨设置有导向轴(11),所述导向轴(11)穿过所述连接板(3),并且两端分别连接在传动箱体(2)的内部两侧。

3.根据权利要求2所述的一种高集成度的齿形磨床,其特征在于:所述连接板(3)上设置有安装孔,所述导向轴(11)穿设在所述安装孔内,并且二者连接位置处设置有方法兰直线轴承(12)。

4.根据权利要求3所述的一种高集成度的齿形磨床,其特征在于:所述导向轴(11)的两端设置有导向轴压盖(20)。

5.根据权利要求3所述的一种高集成度的齿形磨床,其特征在于:所述导向轴(11)的前后位置分别套装有前防护胶垫(13)和后防护胶垫(14)。

6.根据权利要求1-5中任一所述的一种高集成度的齿形磨床,其特征在于:所述驱动电机(6)的输出轴通过减速机连接有第一同步带轮(15),所述第一同步带轮(15)通过同步带(7)向上传动连接有第二同步带轮(16),所述第二同步带轮(16)套装在所述进给轴(4)上,并且与所述连接板(3)抵接,所述进给轴(4)上设置有锁紧机构(17),以锁紧所述第二同步带轮(16)和连接板(3)。

7.根据权利要求6所述的一种高集成度的齿形磨床,其特征在于:所述第二同步带轮(16)与连接板(3)之间以及连接板(3)与锁紧机构(17)之间均设置有旋转垫片(18)。

8.根据权利要求7所述的一种高集成度的齿形磨床,其特征在于:所述丝杆(10)与所述连接板(3)的连接处设置有法兰丝杆轴承(19),所述法兰丝杆轴承(19)与所述连接板(3)通过螺丝连接。

一种高集成度的齿形磨床

技术领域

本发明涉及磨削机床加工技术领域,尤其涉及一种高集成度的齿形磨床。

背景技术

磨削机床是一种用于加工、打磨器械的设备,现有的用于加工齿形的磨削机床,通常由互相垂直的多个进给轴以及磨削主轴组件组成,这样的磨床可以实现对锯齿齿形的加工,但是其占地面积大,集成化程度低;而且磨削机床在加工齿形的时候,需要根据不同的齿形调整磨削主轴组件的角度,传动的磨削机床其磨削主轴组件由齿轮、齿条组件构成,需要工人手动调整,反复测试,会有较大的误差,这样不仅费时费力而且还会使得生产成本变高,不能满足用户的需求。

发明内容

为解决现有技术的缺点和不足,提供一种高集成度的齿形磨床,从而提高齿形磨床的集成度,满足用户的需求。

为实现本发明目的而提供的一种高集成度的齿形磨床,包括有主机体以及设置在主机体上的传动箱体,所述传动箱体内设置有连接板,所述连接板上设置有进给轴,所述进给轴上设置有用以磨削加工的主轴组件,所述进给轴由第一动力装置驱动,所述第一动力装置包括有驱动电机,所述驱动电机通过同步带向上传动所述进给轴,以使所述进给轴绕其中心线转动;所述传动箱体内设置有伺服电机,所述伺服电机通过联轴器传动连接有丝杆,所述丝杆的自由端从所述连接板穿过并且与所述传动箱体内壁面连接,所述伺服电机通过丝杆带动所述连接板运动,以使所述进给轴横向进给。

作为上述方案的进一步改进,所述传动箱体的内部还横跨设置有导向轴,所述导向轴穿过所述连接板,并且两端分别连接在传动箱体的内部两侧。

作为上述方案的进一步改进,所述连接板上设置有安装孔,所述导向轴穿设在所述安装孔内,并且二者连接位置处设置有方法兰直线轴承。

作为上述方案的进一步改进,所述导向轴的两端设置有导向轴压盖。

作为上述方案的进一步改进,所述导向轴的前后位置分别套装有前防护胶垫和后防护胶垫。

作为上述方案的进一步改进,所述驱动电机的输出轴通过减速机连接有第一同步带轮,所述第一同步带轮通过同步带向上传动连接有第二同步带轮,所述第二同步带轮套装在所述进给轴上,并且与所述连接板抵接,所述进给轴上设置有锁紧机构,以锁紧所述第二同步带轮和连接板。

作为上述方案的进一步改进,所述第二同步带轮与连接板之间以及连接板与锁紧机构之间均设置有旋转垫片。

作为上述方案的进一步改进,所述丝杆与所述连接板的连接处设置有法兰丝杆轴承,所述法兰丝杆轴承与所述连接板通过螺丝连接。

本发明的有益效果是:

与现有技术相比,本发明提供的一种高集成度的齿形磨床,包括有主机体以及设置在主机体上的传动箱体,传动箱体内设置有连接板,连接板上设置有进给轴,进给轴上设置有用以磨削加工的主轴组件,进给轴由第一动力装置驱动,第一动力装置包括有驱动电机,驱动电机通过同步带向上传动进给轴,以使进给轴绕其中心线转动;传动箱体内设置有伺服电机,伺服电机通过联轴器传动连接有丝杆,丝杆的自由端从连接板穿过并且与传动箱体内壁面连接,伺服电机通过丝杆带动连接板运动,以使进给轴横向进给。本发明提供的一种高集成度的齿形磨床,将进给轴以及驱动其横向进给的第一动力装置、驱动其绕其中心转动的驱动电机均设置在传动箱体内,相比于传统的由互相垂直的多个进给轴以及磨削主轴组件组成的磨削机床,提高了齿形磨床的集成度,减小了齿形磨床的占地空间;而且,本发明的进给轴通过驱动电机同步带传动,可以方便调整,减轻了工人的劳动强度、降低了生产成本,满足了用户的需求。

附图说明

以下结合附图对本发明的具体实施方式作进一步的详细说明,其中:

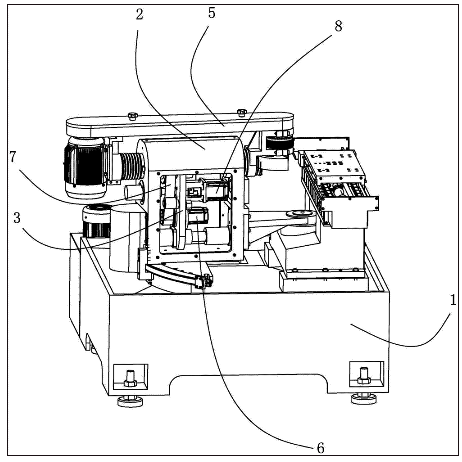

图1为本发明的结构示意图;

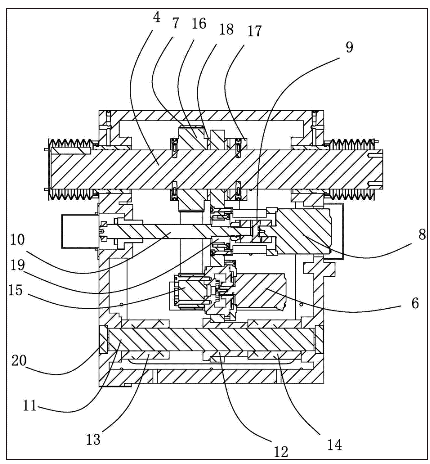

图2为本发明的传动箱体内部的剖面示意图。

具体实施方式

如图1-图2所示,本发明提供的一种高集成度的齿形磨床,包括有主机体1以及设置在主机体1上的传动箱体2,传动箱体2内设置有连接板3,连接板3上设置有进给轴4,进给轴4上设置有用以磨削加工的主轴组件5,进给轴4由第一动力装置驱动,第一动力装置包括有驱动电机6,驱动电机6通过同步带7向上传动进给轴4,以使进给轴4绕其中心线转动;传动箱体2内设置有伺服电机8,伺服电机8通过联轴器9传动连接有丝杆10,丝杆10的自由端从连接板3穿过并且与传动箱体2内壁面连接,伺服电机8通过丝杆10带动连接板3运动,以使进给轴4横向进给。传动箱体2的内部还横跨设置有导向轴11,导向轴11穿过连接板3,并且两端分别连接在传动箱体2的内部两侧。本发明关于导向轴11具体设置如下:连接板3上设置有安装孔,导向轴11穿设在安装孔内,并且二者连接位置处设置有方法兰直线轴承12,导向轴11的两端设置有导向轴压盖20,导向轴11的前后位置分别套装有前防护胶垫13和后防护胶垫14。本发明中关于第一动力装置与进给轴4的安装如下:驱动电机6的输出轴通过减速机连接有第一同步带轮15,第一同步带轮15通过同步带7向上传动连接有第二同步带轮16,第二同步带轮16套装在进给轴4上,并且与连接板3抵接,进给轴4上设置有锁紧机构17,以锁紧第二同步带轮16和连接板3。其中,第二同步带轮16与连接板3之间以及连接板3与锁紧机构17之间均设置有旋转垫片18。本发明在丝杆10与连接板3的连接处设置有法兰丝杆轴承19,法兰丝杆轴承19与连接板3通过螺丝连接。与现有技术相比,本发明提供的一种高集成度的齿形磨床,包括有主机体1以及设置在主机体1上的传动箱体2,传动箱体2内设置有连接板3,连接板3上设置有进给轴4,进给轴4上设置有用以磨削加工的主轴组件5,进给轴4由第一动力装置驱动,第一动力装置包括有驱动电机6,驱动电机6通过同步带7向上传动进给轴4,以使进给轴4绕其中心线转动;传动箱体2内设置有伺服电机8,伺服电机8通过联轴器9传动连接有丝杆10,丝杆10的自由端从连接板3穿过并且与传动箱体2内壁面连接,伺服电机8通过丝杆10带动连接板3运动,以使进给轴4横向进给。本发明提供的一种高集成度的齿形磨床,将进给轴4以及驱动其横向进给的第一动力装置、驱动其绕其中心转动的驱动电机6均设置在传动箱体2内,相比于传统的由互相垂直的多个进给轴4以及磨削主轴组件5组成的磨削机床,提高了齿形磨床的集成度,减小了齿形磨床的占地空间;而且,本发明的进给轴4通过驱动电机6同步带7传动,可以方便调整,减轻了工人的劳动强度、降低了生产成本,满足了用户的需求。

以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上实施例仅用以说明本发明的技术方案而并非对其进行限制,凡未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明技术方案的范围内。

【申请公布号:CN108941787A;申请权利人:江门市江海区杰能机电科技有限公司;发明设计人:李斌斌;】

摘要:

本发明公开了一种高集成度的齿形磨床,包括有主机体以及设置在主机体上的传动箱体,传动箱体内设置有连接板,连接板上设置有进给轴,进给轴上设置有用以磨削加工的主轴组件,进给轴由第一动力装置驱动,第一动力装置包括有驱动电机,驱动电机通过同步带向上传动进给轴,以使进给轴绕其中心线转动;传动箱体内设置有伺服电机,伺服电机通过联轴器传动连接有丝杆,丝杆的自由端从连接板穿过并且与传动箱体内壁面连接,伺服电机通过丝杆带动连接板运动,以使进给轴横向进给。本发明的进给轴通过驱动电机同步带传动,可以方便调整,减轻了工人的劳动强度、降低了生产成本,满足了用户的需求。

主权项:

1.一种高集成度的齿形磨床,其特征在于:包括有主机体(1)以及设置在主机体(1)上的传动箱体(2),所述传动箱体(2)内设置有连接板(3),所述连接板(3)上设置有进给轴(4),所述进给轴(4)上设置有用以磨削加工的主轴组件(5),所述进给轴(4)由第一动力装置驱动,所述第一动力装置包括有驱动电机(6),所述驱动电机(6)通过同步带(7)向上传动所述进给轴(4),以使所述进给轴(4)绕其中心线转动;所述传动箱体(2)内设置有伺服电机(8),所述伺服电机(8)通过联轴器(9)传动连接有丝杆(10),所述丝杆(10)的自由端从所述连接板(3)穿过并且与所述传动箱体(2)内壁面连接,所述伺服电机(8)通过丝杆(10)带动所述连接板(3)运动,以使所述进给轴(4)横向进给。

要求:

1.一种高集成度的齿形磨床,其特征在于:包括有主机体(1)以及设置在主机体(1)上的传动箱体(2),所述传动箱体(2)内设置有连接板(3),所述连接板(3)上设置有进给轴(4),所述进给轴(4)上设置有用以磨削加工的主轴组件(5),所述进给轴(4)由第一动力装置驱动,所述第一动力装置包括有驱动电机(6),所述驱动电机(6)通过同步带(7)向上传动所述进给轴(4),以使所述进给轴(4)绕其中心线转动;所述传动箱体(2)内设置有伺服电机(8),所述伺服电机(8)通过联轴器(9)传动连接有丝杆(10),所述丝杆(10)的自由端从所述连接板(3)穿过并且与所述传动箱体(2)内壁面连接,所述伺服电机(8)通过丝杆(10)带动所述连接板(3)运动,以使所述进给轴(4)横向进给。

2.根据权利要求1所述的一种高集成度的齿形磨床,其特征在于:所述传动箱体(2)的内部还横跨设置有导向轴(11),所述导向轴(11)穿过所述连接板(3),并且两端分别连接在传动箱体(2)的内部两侧。

3.根据权利要求2所述的一种高集成度的齿形磨床,其特征在于:所述连接板(3)上设置有安装孔,所述导向轴(11)穿设在所述安装孔内,并且二者连接位置处设置有方法兰直线轴承(12)。

4.根据权利要求3所述的一种高集成度的齿形磨床,其特征在于:所述导向轴(11)的两端设置有导向轴压盖(20)。

5.根据权利要求3所述的一种高集成度的齿形磨床,其特征在于:所述导向轴(11)的前后位置分别套装有前防护胶垫(13)和后防护胶垫(14)。

6.根据权利要求1-5中任一所述的一种高集成度的齿形磨床,其特征在于:所述驱动电机(6)的输出轴通过减速机连接有第一同步带轮(15),所述第一同步带轮(15)通过同步带(7)向上传动连接有第二同步带轮(16),所述第二同步带轮(16)套装在所述进给轴(4)上,并且与所述连接板(3)抵接,所述进给轴(4)上设置有锁紧机构(17),以锁紧所述第二同步带轮(16)和连接板(3)。

7.根据权利要求6所述的一种高集成度的齿形磨床,其特征在于:所述第二同步带轮(16)与连接板(3)之间以及连接板(3)与锁紧机构(17)之间均设置有旋转垫片(18)。

8.根据权利要求7所述的一种高集成度的齿形磨床,其特征在于:所述丝杆(10)与所述连接板(3)的连接处设置有法兰丝杆轴承(19),所述法兰丝杆轴承(19)与所述连接板(3)通过螺丝连接。

一种高集成度的齿形磨床

技术领域

本发明涉及磨削机床加工技术领域,尤其涉及一种高集成度的齿形磨床。

背景技术

磨削机床是一种用于加工、打磨器械的设备,现有的用于加工齿形的磨削机床,通常由互相垂直的多个进给轴以及磨削主轴组件组成,这样的磨床可以实现对锯齿齿形的加工,但是其占地面积大,集成化程度低;而且磨削机床在加工齿形的时候,需要根据不同的齿形调整磨削主轴组件的角度,传动的磨削机床其磨削主轴组件由齿轮、齿条组件构成,需要工人手动调整,反复测试,会有较大的误差,这样不仅费时费力而且还会使得生产成本变高,不能满足用户的需求。

发明内容

为解决现有技术的缺点和不足,提供一种高集成度的齿形磨床,从而提高齿形磨床的集成度,满足用户的需求。

为实现本发明目的而提供的一种高集成度的齿形磨床,包括有主机体以及设置在主机体上的传动箱体,所述传动箱体内设置有连接板,所述连接板上设置有进给轴,所述进给轴上设置有用以磨削加工的主轴组件,所述进给轴由第一动力装置驱动,所述第一动力装置包括有驱动电机,所述驱动电机通过同步带向上传动所述进给轴,以使所述进给轴绕其中心线转动;所述传动箱体内设置有伺服电机,所述伺服电机通过联轴器传动连接有丝杆,所述丝杆的自由端从所述连接板穿过并且与所述传动箱体内壁面连接,所述伺服电机通过丝杆带动所述连接板运动,以使所述进给轴横向进给。

作为上述方案的进一步改进,所述传动箱体的内部还横跨设置有导向轴,所述导向轴穿过所述连接板,并且两端分别连接在传动箱体的内部两侧。

作为上述方案的进一步改进,所述连接板上设置有安装孔,所述导向轴穿设在所述安装孔内,并且二者连接位置处设置有方法兰直线轴承。

作为上述方案的进一步改进,所述导向轴的两端设置有导向轴压盖。

作为上述方案的进一步改进,所述导向轴的前后位置分别套装有前防护胶垫和后防护胶垫。

作为上述方案的进一步改进,所述驱动电机的输出轴通过减速机连接有第一同步带轮,所述第一同步带轮通过同步带向上传动连接有第二同步带轮,所述第二同步带轮套装在所述进给轴上,并且与所述连接板抵接,所述进给轴上设置有锁紧机构,以锁紧所述第二同步带轮和连接板。

作为上述方案的进一步改进,所述第二同步带轮与连接板之间以及连接板与锁紧机构之间均设置有旋转垫片。

作为上述方案的进一步改进,所述丝杆与所述连接板的连接处设置有法兰丝杆轴承,所述法兰丝杆轴承与所述连接板通过螺丝连接。

本发明的有益效果是:

与现有技术相比,本发明提供的一种高集成度的齿形磨床,包括有主机体以及设置在主机体上的传动箱体,传动箱体内设置有连接板,连接板上设置有进给轴,进给轴上设置有用以磨削加工的主轴组件,进给轴由第一动力装置驱动,第一动力装置包括有驱动电机,驱动电机通过同步带向上传动进给轴,以使进给轴绕其中心线转动;传动箱体内设置有伺服电机,伺服电机通过联轴器传动连接有丝杆,丝杆的自由端从连接板穿过并且与传动箱体内壁面连接,伺服电机通过丝杆带动连接板运动,以使进给轴横向进给。本发明提供的一种高集成度的齿形磨床,将进给轴以及驱动其横向进给的第一动力装置、驱动其绕其中心转动的驱动电机均设置在传动箱体内,相比于传统的由互相垂直的多个进给轴以及磨削主轴组件组成的磨削机床,提高了齿形磨床的集成度,减小了齿形磨床的占地空间;而且,本发明的进给轴通过驱动电机同步带传动,可以方便调整,减轻了工人的劳动强度、降低了生产成本,满足了用户的需求。

附图说明

以下结合附图对本发明的具体实施方式作进一步的详细说明,其中:

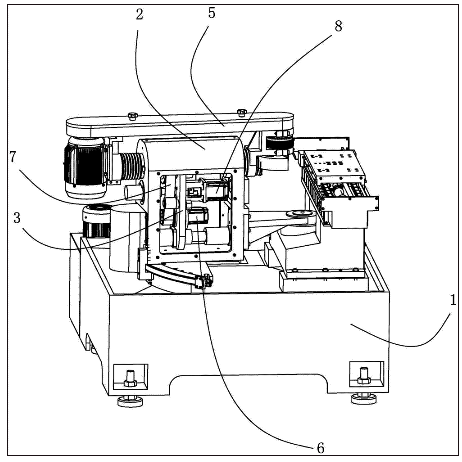

图1为本发明的结构示意图;

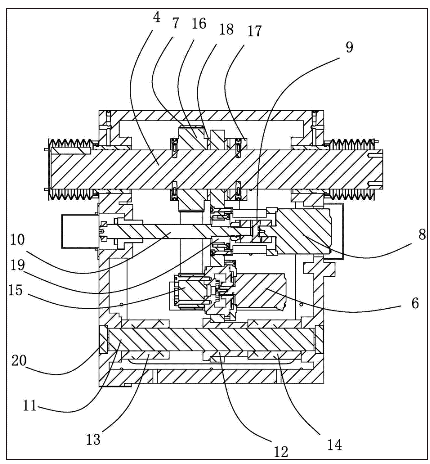

图2为本发明的传动箱体内部的剖面示意图。

具体实施方式

如图1-图2所示,本发明提供的一种高集成度的齿形磨床,包括有主机体1以及设置在主机体1上的传动箱体2,传动箱体2内设置有连接板3,连接板3上设置有进给轴4,进给轴4上设置有用以磨削加工的主轴组件5,进给轴4由第一动力装置驱动,第一动力装置包括有驱动电机6,驱动电机6通过同步带7向上传动进给轴4,以使进给轴4绕其中心线转动;传动箱体2内设置有伺服电机8,伺服电机8通过联轴器9传动连接有丝杆10,丝杆10的自由端从连接板3穿过并且与传动箱体2内壁面连接,伺服电机8通过丝杆10带动连接板3运动,以使进给轴4横向进给。传动箱体2的内部还横跨设置有导向轴11,导向轴11穿过连接板3,并且两端分别连接在传动箱体2的内部两侧。本发明关于导向轴11具体设置如下:连接板3上设置有安装孔,导向轴11穿设在安装孔内,并且二者连接位置处设置有方法兰直线轴承12,导向轴11的两端设置有导向轴压盖20,导向轴11的前后位置分别套装有前防护胶垫13和后防护胶垫14。本发明中关于第一动力装置与进给轴4的安装如下:驱动电机6的输出轴通过减速机连接有第一同步带轮15,第一同步带轮15通过同步带7向上传动连接有第二同步带轮16,第二同步带轮16套装在进给轴4上,并且与连接板3抵接,进给轴4上设置有锁紧机构17,以锁紧第二同步带轮16和连接板3。其中,第二同步带轮16与连接板3之间以及连接板3与锁紧机构17之间均设置有旋转垫片18。本发明在丝杆10与连接板3的连接处设置有法兰丝杆轴承19,法兰丝杆轴承19与连接板3通过螺丝连接。与现有技术相比,本发明提供的一种高集成度的齿形磨床,包括有主机体1以及设置在主机体1上的传动箱体2,传动箱体2内设置有连接板3,连接板3上设置有进给轴4,进给轴4上设置有用以磨削加工的主轴组件5,进给轴4由第一动力装置驱动,第一动力装置包括有驱动电机6,驱动电机6通过同步带7向上传动进给轴4,以使进给轴4绕其中心线转动;传动箱体2内设置有伺服电机8,伺服电机8通过联轴器9传动连接有丝杆10,丝杆10的自由端从连接板3穿过并且与传动箱体2内壁面连接,伺服电机8通过丝杆10带动连接板3运动,以使进给轴4横向进给。本发明提供的一种高集成度的齿形磨床,将进给轴4以及驱动其横向进给的第一动力装置、驱动其绕其中心转动的驱动电机6均设置在传动箱体2内,相比于传统的由互相垂直的多个进给轴4以及磨削主轴组件5组成的磨削机床,提高了齿形磨床的集成度,减小了齿形磨床的占地空间;而且,本发明的进给轴4通过驱动电机6同步带7传动,可以方便调整,减轻了工人的劳动强度、降低了生产成本,满足了用户的需求。

以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上实施例仅用以说明本发明的技术方案而并非对其进行限制,凡未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明技术方案的范围内。