新闻中心

您当前的位置:新闻展示

一种异型散热管生产系统

一种异型散热管生产系统

【申请公布号:CN109013745A;申请权利人:南宁市安和机械设备有限公司;发明设计人:沈平; 梁立兴; 黄乃玉; 廖彬;】

摘要:

本发明公开了公开了一种异型散热管生产系统,包括依次设置的开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置,制管线主机单元包括工作台、驱动机构、联轴器及成型模具机构,驱动机构包括驱动电机、主带轮及多个副带轮,驱动电机设于工作台的台面一侧,主带轮设于所述驱动电机的输出端,主带轮与副带轮通过同步带连接;工作台的台面上设置有定位孔,成型模具机构通过定位孔固定于所述工作台的台面上,成型模具机构包括主转轴和多个副转轴,主转轴与副带轮通过联轴器连接,主转轴与副转轴通过同步带连接。本异型散热管的生产系统可实现快速换模,节约成本,工艺简单,效率高。

主权项:

1.一种异型散热管生产系统,其特征在于:包括依次设置的开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置,所述制管线主机单元包括工作台、驱动机构、联轴器及成型模具机构,所述驱动机构包括驱动电机、主带轮及多个副带轮,所述驱动电机设于工作台的台面一侧,所述主带轮设于所述驱动电机的输出端,所述主带轮与副带轮通过同步带连接;所述工作台的台面上设置有定位孔,所述成型模具机构通过定位孔固定于所述工作台的台面上,所述成型模具机构包括主转轴和多个副转轴,所述主转轴与副带轮通过联轴器连接,所述主转轴与副转轴通过同步带连接。

要求:

1.一种异型散热管生产系统,其特征在于:包括依次设置的开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置,所述制管线主机单元包括工作台、驱动机构、联轴器及成型模具机构,所述驱动机构包括驱动电机、主带轮及多个副带轮,所述驱动电机设于工作台的台面一侧,所述主带轮设于所述驱动电机的输出端,所述主带轮与副带轮通过同步带连接;所述工作台的台面上设置有定位孔,所述成型模具机构通过定位孔固定于所述工作台的台面上,所述成型模具机构包括主转轴和多个副转轴,所述主转轴与副带轮通过联轴器连接,所述主转轴与副转轴通过同步带连接。

2.根据权利要求1所述的一种异型散热管生产系统,其特征在于:所述主带轮和副带轮之间设有张紧轮,所述张紧轮压紧同步带。

3.根据权利要求2所述的一种异型散热管生产系统,其特征在于:所述副带轮的外侧设有同步副带轮。

4.根据权利要求1所述的一种异型散热管生产系统,其特征在于:还包括控制系统,所述控制系统包括PLC控制面板,所述PLC控制面板分别与所述开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置电性连接。

5.根据权利要求4所述的一种异型散热管生产系统,其特征在于:还包括第一传感器、第二传感器及第三传感器,所述第一传感器及第二传感器设置于开卷装置上,所述第三传感器设置于牵拉装置上。

6.根据权利要求1所述的一种异型散热管生产系统,其特征在于:所述工作台的台面上还设置有紧固装置。

7.根据权利要求1或4所述的一种异型散热管生产系统,其特征在于:还包括控油润滑机构,所述控油润滑机构包括油箱、导油管及电磁阀,所述油箱设置在工作台的一侧,所述导油管与油箱连接,并沿着工作台设置,所述导油管设置有多个出油管口,所述出油管口设置在成型模具机构的主转轴及副转轴的上方,所述电磁阀设置在导油管上。

一种异型散热管生产系统

技术领域

本发明涉及管材加工设备技术领域,尤其涉及一种异型散热管生产系统。

背景技术

铝材因其重量轻、散热性能好,应用的领域越来越广,散热管就是其应用领域其中之一,散热管制作时使用铝带一般需经过开卷、牵拉、成型、焊接、整型等工序,其中的焊接工序过程繁琐,生产效率低,成本高;另外,现有的散热管生产技术上均没有实现自动化,从而使得生产效率低,误差比较大。因此,为了能够满足社会发展的需要,设计一种工艺简单、自动化的散热管生产工艺非常有必要。

发明内容

本发明的目的在于:针对上述存在的问题,提供一种操作方便,不需焊接工序,工艺简单,快速换模,自动化的异型散热管生产系统。

为了实现上述发明目的,本发明采用的技术方案如下:

一种异型散热管生产系统,包括依次设置的开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置,所述制管线主机单元包括工作台、驱动机构、联轴器及成型模具机构,所述驱动机构包括驱动电机、主带轮及多个副带轮,所述驱动电机设于工作台的台面一侧,所述主带轮设于所述驱动电机的输出端,所述主带轮与副带轮通过同步带连接;所述工作台的台面上设置有定位孔,所述成型模具机构通过定位孔固定于所述工作台的台面上,所述成型模具机构包括主转轴和多个副转轴,所述主转轴与副带轮通过联轴器连接,所述主转轴与副转轴通过同步带连接。

较佳地,所述主带轮和副带轮之间设有张紧轮,所述张紧轮压紧同步带。

较佳地,所述副带轮的外侧设有同步副带轮。

较佳地,还包括控制系统,所述控制系统包括PLC控制面板,所述PLC控制面板分别与所述开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置连接。

较佳地,还包括第一传感器、第二传感器及第三传感器,所述第一传感器及第二传感器设置于开卷装置上,所述第三传感器设置于牵拉装置上。

较佳地,所述工作台的台面上还设置有紧固装置。

较佳地,还包括控油润滑机构,所述控油润滑机构包括油箱、导油管及电磁阀,所述油箱设置在工作台的一侧,所述导油管与油箱连接,并沿着工作台设置,所述导油管设置有多个出油管口,所述出油管口设置在成型模具机构的主转轴及副转轴的上方,所述电磁阀设置在导油管上。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

(1)本发明的异型散热管生产系统生产的异型散热管不需要焊接工序,只需要变换成型模具机构即可生产不同类型的B型散热管,且成型模具机构通过定位孔及联轴器即可实现与驱动机构的快速更换连接,且本发明的驱动机构为为两组主驱动,驱动六个两槽的模具架,节约成本,工艺简单,生产效率;通过控油润滑机构的设置,可以润滑成型模具机构的主转轴及副转轴,避免设备磨损老化;

(2)本发明的的异型散热管生产系统,还增加了电气控制系统,在铝箔上形成滚压的点状,电气在设计程序时通过的计算方式与传统的不一样,控制程序可以实现生产过程中切换点状位置时,不产生废品,而传统的生产是产生一定量的废品;通过PLC控制面板输入控制指令,然后采集经过切断的距离,然后进行统一控制进行完成切割,从而使得异型管的加工完全自动化,同时能够满足在进行不同管型和长度转换时也能自动调节切割动作,使得异型管的加工效率更高,生产效率更高,更加自动化。

附图说明

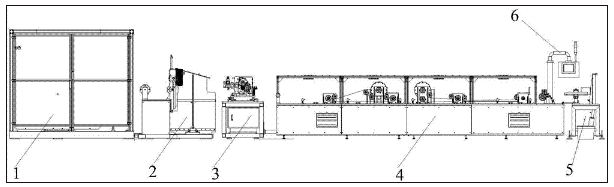

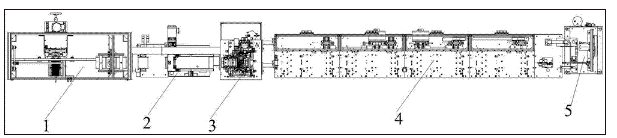

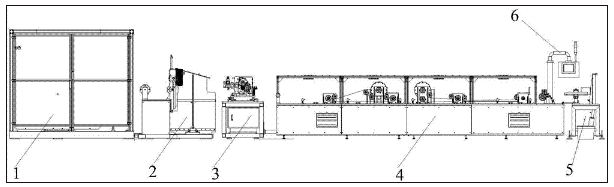

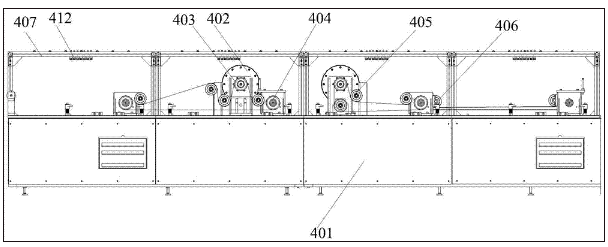

图1是本发明的一种异型散热管生产系统的主视示意图;

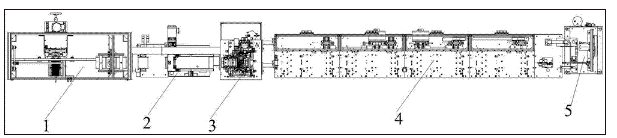

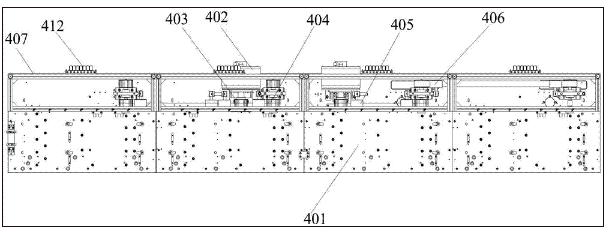

图2是本发明的一种异型散热管生产系统的俯视示意图;

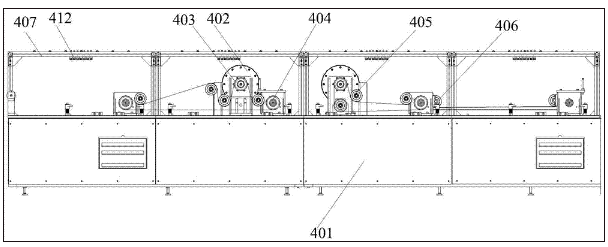

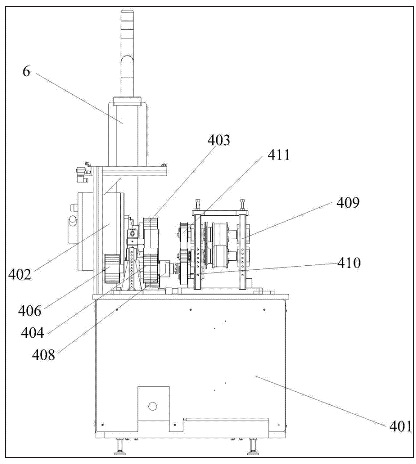

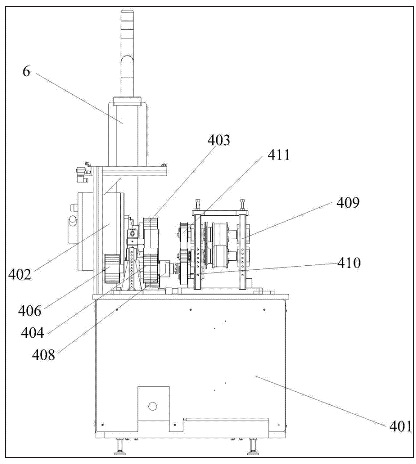

图3是本发明的制管线主机单元的主视示意图;

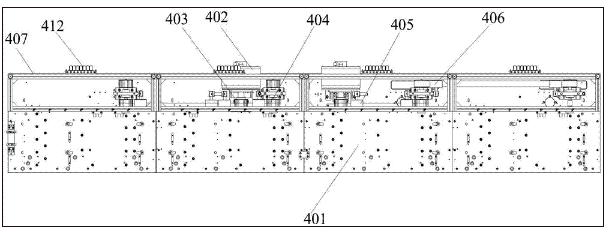

图4是本发明的制管线主机单元的俯视示意图;

图5是本发明的图1的左视示意图;

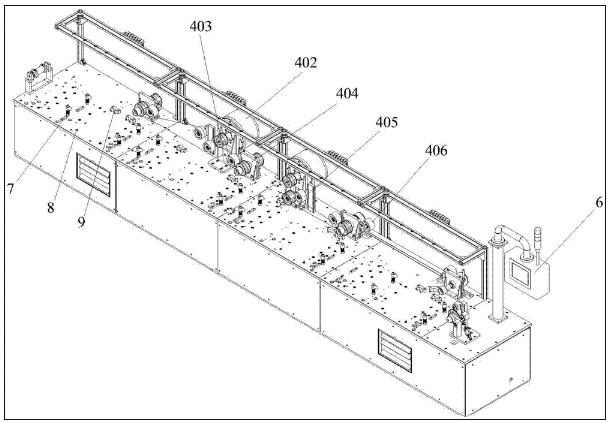

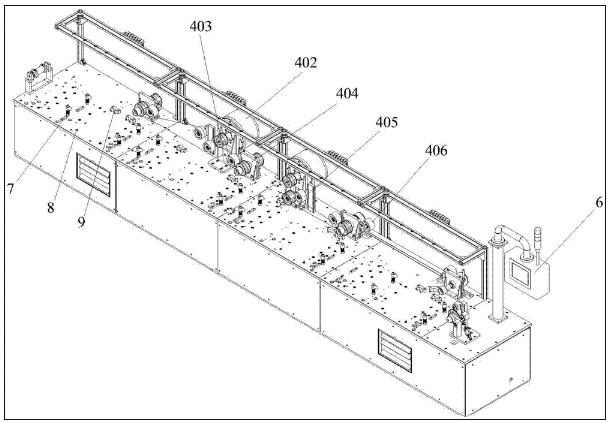

图6是本发明的制管线主机单元的立体示意图;

附图中,1-开卷装置,2-牵拉装置,3-区域打点装置,4-制管线主机单元,5-切断装置,6-PLC控制面板,7-定位孔,8-万向球,9-紧固装置,401-工作台,402-驱动电机,403-主带轮,404-副带轮,405-张紧轮,406-同步副带轮,407-导油管,408-联轴器,409-成型模具机构,410-主转轴,411-副转轴,412-电磁阀。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

实施例1:

如图1-5所示,根据本发明的一种异型散热管生产系统,包括依次设置的开卷装置1、牵拉装置2、区域打点装置3、制管线主机单元4及切断装置5,所述制管线主机单元4包括工作台401、驱动机构、联轴器408及成型模具机构409,所述驱动机构包括驱动电机402、主带轮403及多个副带轮404,所述驱动电机402设于工作台401的台面一侧,所述主带轮403设于所述驱动电机402的输出端,所述主带轮403与副带轮404通过同步带连接;所述工作台401的台面上设置有定位孔7,所述成型模具机构409通过定位孔7固定于所述工作台401的台面上,所述成型模具机构409包括主转轴和多个副转轴,所述主转轴与副带轮通过联轴器408连接,所述主转轴与副转轴通过同步带连接;所述主带轮403和副带轮404之间设有张紧轮405,所述张紧轮405压紧同步带;所述副带轮404的外侧设有同步副带轮406。工作台401的台面上还设置有紧固装置9和万向球8,紧固装置9用于紧固成型模具机构409;万向球8的作用是支撑成型模具机构409,使成型模具机构409在工作台401上方便移动。

本发明的异型散热管生产系统工作过程如下:先将所需成型模具机构409安装在制管线主机单元4的工作台上,然后启动各装置,将需加工的铝带依次经过开卷装置1、牵拉装置2、区域打点装置3打点后至成型模具成型成散热管,最后经切断装置5切断,收集成品即可。成型模具机构409可根据所需生产的不同类型的B型散热管进行相应更换。

实施例2

如图1-5,在实施例1的基础上,还包括控制系统,所述控制系统包括PLC控制面板6,所述PLC控制面板6分别与所述开卷装置1、牵拉装置2、区域打点装置3、制管线主机单元4及切断装置5电性连接连接;所述驱动电机402为伺服电机。还包括第一传感器、第二传感器及第三传感器,其为红外线传感器,所述第一传感器及第二传感器设置于开卷装置1上,所述第三传感器设置于牵拉装置2上。第一传感器和第二传感器用于测开卷装置1料盘速度,第三传感器用于测牵拉装置2上铝带牵拉的速度,并将速度数据信号传递到PLC控制面板;还包括控油润滑机构,所述控油润滑机构包括油箱、导油管407及电磁阀412,油箱设置在工作台401的一侧,所述导油管407与油箱连接,并沿着工作台401设置,所述导油管407设置有多个出油管口,所述出油管口设置在成型模具机构的主转轴410及副转轴411的上方,所述电磁阀412设置在导油管407上,在实际应用中,电磁阀412可为多个,也可对应的设置在导油管407的出油管口上,PLC控制面板6通过控制电磁阀412控制控油润滑机构,从而实现成型模具机构的主转轴410及副转轴411的自动润滑。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

【申请公布号:CN109013745A;申请权利人:南宁市安和机械设备有限公司;发明设计人:沈平; 梁立兴; 黄乃玉; 廖彬;】

摘要:

本发明公开了公开了一种异型散热管生产系统,包括依次设置的开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置,制管线主机单元包括工作台、驱动机构、联轴器及成型模具机构,驱动机构包括驱动电机、主带轮及多个副带轮,驱动电机设于工作台的台面一侧,主带轮设于所述驱动电机的输出端,主带轮与副带轮通过同步带连接;工作台的台面上设置有定位孔,成型模具机构通过定位孔固定于所述工作台的台面上,成型模具机构包括主转轴和多个副转轴,主转轴与副带轮通过联轴器连接,主转轴与副转轴通过同步带连接。本异型散热管的生产系统可实现快速换模,节约成本,工艺简单,效率高。

主权项:

1.一种异型散热管生产系统,其特征在于:包括依次设置的开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置,所述制管线主机单元包括工作台、驱动机构、联轴器及成型模具机构,所述驱动机构包括驱动电机、主带轮及多个副带轮,所述驱动电机设于工作台的台面一侧,所述主带轮设于所述驱动电机的输出端,所述主带轮与副带轮通过同步带连接;所述工作台的台面上设置有定位孔,所述成型模具机构通过定位孔固定于所述工作台的台面上,所述成型模具机构包括主转轴和多个副转轴,所述主转轴与副带轮通过联轴器连接,所述主转轴与副转轴通过同步带连接。

要求:

1.一种异型散热管生产系统,其特征在于:包括依次设置的开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置,所述制管线主机单元包括工作台、驱动机构、联轴器及成型模具机构,所述驱动机构包括驱动电机、主带轮及多个副带轮,所述驱动电机设于工作台的台面一侧,所述主带轮设于所述驱动电机的输出端,所述主带轮与副带轮通过同步带连接;所述工作台的台面上设置有定位孔,所述成型模具机构通过定位孔固定于所述工作台的台面上,所述成型模具机构包括主转轴和多个副转轴,所述主转轴与副带轮通过联轴器连接,所述主转轴与副转轴通过同步带连接。

2.根据权利要求1所述的一种异型散热管生产系统,其特征在于:所述主带轮和副带轮之间设有张紧轮,所述张紧轮压紧同步带。

3.根据权利要求2所述的一种异型散热管生产系统,其特征在于:所述副带轮的外侧设有同步副带轮。

4.根据权利要求1所述的一种异型散热管生产系统,其特征在于:还包括控制系统,所述控制系统包括PLC控制面板,所述PLC控制面板分别与所述开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置电性连接。

5.根据权利要求4所述的一种异型散热管生产系统,其特征在于:还包括第一传感器、第二传感器及第三传感器,所述第一传感器及第二传感器设置于开卷装置上,所述第三传感器设置于牵拉装置上。

6.根据权利要求1所述的一种异型散热管生产系统,其特征在于:所述工作台的台面上还设置有紧固装置。

7.根据权利要求1或4所述的一种异型散热管生产系统,其特征在于:还包括控油润滑机构,所述控油润滑机构包括油箱、导油管及电磁阀,所述油箱设置在工作台的一侧,所述导油管与油箱连接,并沿着工作台设置,所述导油管设置有多个出油管口,所述出油管口设置在成型模具机构的主转轴及副转轴的上方,所述电磁阀设置在导油管上。

一种异型散热管生产系统

技术领域

本发明涉及管材加工设备技术领域,尤其涉及一种异型散热管生产系统。

背景技术

铝材因其重量轻、散热性能好,应用的领域越来越广,散热管就是其应用领域其中之一,散热管制作时使用铝带一般需经过开卷、牵拉、成型、焊接、整型等工序,其中的焊接工序过程繁琐,生产效率低,成本高;另外,现有的散热管生产技术上均没有实现自动化,从而使得生产效率低,误差比较大。因此,为了能够满足社会发展的需要,设计一种工艺简单、自动化的散热管生产工艺非常有必要。

发明内容

本发明的目的在于:针对上述存在的问题,提供一种操作方便,不需焊接工序,工艺简单,快速换模,自动化的异型散热管生产系统。

为了实现上述发明目的,本发明采用的技术方案如下:

一种异型散热管生产系统,包括依次设置的开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置,所述制管线主机单元包括工作台、驱动机构、联轴器及成型模具机构,所述驱动机构包括驱动电机、主带轮及多个副带轮,所述驱动电机设于工作台的台面一侧,所述主带轮设于所述驱动电机的输出端,所述主带轮与副带轮通过同步带连接;所述工作台的台面上设置有定位孔,所述成型模具机构通过定位孔固定于所述工作台的台面上,所述成型模具机构包括主转轴和多个副转轴,所述主转轴与副带轮通过联轴器连接,所述主转轴与副转轴通过同步带连接。

较佳地,所述主带轮和副带轮之间设有张紧轮,所述张紧轮压紧同步带。

较佳地,所述副带轮的外侧设有同步副带轮。

较佳地,还包括控制系统,所述控制系统包括PLC控制面板,所述PLC控制面板分别与所述开卷装置、牵拉装置、区域打点装置、制管线主机单元及切断装置连接。

较佳地,还包括第一传感器、第二传感器及第三传感器,所述第一传感器及第二传感器设置于开卷装置上,所述第三传感器设置于牵拉装置上。

较佳地,所述工作台的台面上还设置有紧固装置。

较佳地,还包括控油润滑机构,所述控油润滑机构包括油箱、导油管及电磁阀,所述油箱设置在工作台的一侧,所述导油管与油箱连接,并沿着工作台设置,所述导油管设置有多个出油管口,所述出油管口设置在成型模具机构的主转轴及副转轴的上方,所述电磁阀设置在导油管上。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

(1)本发明的异型散热管生产系统生产的异型散热管不需要焊接工序,只需要变换成型模具机构即可生产不同类型的B型散热管,且成型模具机构通过定位孔及联轴器即可实现与驱动机构的快速更换连接,且本发明的驱动机构为为两组主驱动,驱动六个两槽的模具架,节约成本,工艺简单,生产效率;通过控油润滑机构的设置,可以润滑成型模具机构的主转轴及副转轴,避免设备磨损老化;

(2)本发明的的异型散热管生产系统,还增加了电气控制系统,在铝箔上形成滚压的点状,电气在设计程序时通过的计算方式与传统的不一样,控制程序可以实现生产过程中切换点状位置时,不产生废品,而传统的生产是产生一定量的废品;通过PLC控制面板输入控制指令,然后采集经过切断的距离,然后进行统一控制进行完成切割,从而使得异型管的加工完全自动化,同时能够满足在进行不同管型和长度转换时也能自动调节切割动作,使得异型管的加工效率更高,生产效率更高,更加自动化。

附图说明

图1是本发明的一种异型散热管生产系统的主视示意图;

图2是本发明的一种异型散热管生产系统的俯视示意图;

图3是本发明的制管线主机单元的主视示意图;

图4是本发明的制管线主机单元的俯视示意图;

图5是本发明的图1的左视示意图;

图6是本发明的制管线主机单元的立体示意图;

附图中,1-开卷装置,2-牵拉装置,3-区域打点装置,4-制管线主机单元,5-切断装置,6-PLC控制面板,7-定位孔,8-万向球,9-紧固装置,401-工作台,402-驱动电机,403-主带轮,404-副带轮,405-张紧轮,406-同步副带轮,407-导油管,408-联轴器,409-成型模具机构,410-主转轴,411-副转轴,412-电磁阀。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

实施例1:

如图1-5所示,根据本发明的一种异型散热管生产系统,包括依次设置的开卷装置1、牵拉装置2、区域打点装置3、制管线主机单元4及切断装置5,所述制管线主机单元4包括工作台401、驱动机构、联轴器408及成型模具机构409,所述驱动机构包括驱动电机402、主带轮403及多个副带轮404,所述驱动电机402设于工作台401的台面一侧,所述主带轮403设于所述驱动电机402的输出端,所述主带轮403与副带轮404通过同步带连接;所述工作台401的台面上设置有定位孔7,所述成型模具机构409通过定位孔7固定于所述工作台401的台面上,所述成型模具机构409包括主转轴和多个副转轴,所述主转轴与副带轮通过联轴器408连接,所述主转轴与副转轴通过同步带连接;所述主带轮403和副带轮404之间设有张紧轮405,所述张紧轮405压紧同步带;所述副带轮404的外侧设有同步副带轮406。工作台401的台面上还设置有紧固装置9和万向球8,紧固装置9用于紧固成型模具机构409;万向球8的作用是支撑成型模具机构409,使成型模具机构409在工作台401上方便移动。

本发明的异型散热管生产系统工作过程如下:先将所需成型模具机构409安装在制管线主机单元4的工作台上,然后启动各装置,将需加工的铝带依次经过开卷装置1、牵拉装置2、区域打点装置3打点后至成型模具成型成散热管,最后经切断装置5切断,收集成品即可。成型模具机构409可根据所需生产的不同类型的B型散热管进行相应更换。

实施例2

如图1-5,在实施例1的基础上,还包括控制系统,所述控制系统包括PLC控制面板6,所述PLC控制面板6分别与所述开卷装置1、牵拉装置2、区域打点装置3、制管线主机单元4及切断装置5电性连接连接;所述驱动电机402为伺服电机。还包括第一传感器、第二传感器及第三传感器,其为红外线传感器,所述第一传感器及第二传感器设置于开卷装置1上,所述第三传感器设置于牵拉装置2上。第一传感器和第二传感器用于测开卷装置1料盘速度,第三传感器用于测牵拉装置2上铝带牵拉的速度,并将速度数据信号传递到PLC控制面板;还包括控油润滑机构,所述控油润滑机构包括油箱、导油管407及电磁阀412,油箱设置在工作台401的一侧,所述导油管407与油箱连接,并沿着工作台401设置,所述导油管407设置有多个出油管口,所述出油管口设置在成型模具机构的主转轴410及副转轴411的上方,所述电磁阀412设置在导油管407上,在实际应用中,电磁阀412可为多个,也可对应的设置在导油管407的出油管口上,PLC控制面板6通过控制电磁阀412控制控油润滑机构,从而实现成型模具机构的主转轴410及副转轴411的自动润滑。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关连接:同步带设计 圆弧齿同步带设计计算