新闻中心

您当前的位置:新闻展示

复合式环形装配线

复合式环形装配线

【申请公布号:CN109353768A;申请权利人:合肥国轩高科动力能源有限公司;发明设计人:郭彪; 程辉;】

摘要:

本发明公开了一种复合式环形装配线,包括环形的同步带输送线,还包括载具机构,所述的同步带输送线的一侧沿同步带输送线的输送方向对应间隔设置有磁悬浮轨道,所述的载具机构包括水平布置的载具板,所述的载具板的下方设置有连接板,所述的载具板向下延伸有连接座,所述的连接板的一端与同步带输送线连接,所述的连接板的另一端与连接座构成拆卸式连接,所述的连接座向下延伸有与磁悬浮轨道配合的磁悬浮滑块。仅需在同步带输送线的一侧在有特定工位需求的位置设置磁悬浮轨道即可,通过连接板与连接座的分离实现载具机构相对磁悬浮轨道进行变轨,满足工作需求,同时节省装配线的建设成本。

主权项:

1.一种复合式环形装配线,包括环形的同步带输送线(10),其特征在于:还包括载具机构(20),所述的同步带输送线(10)的一侧沿同步带输送线(10)的输送方向对应间隔设置有磁悬浮轨道(30),所述的载具机构(20)包括水平布置的载具板(21),所述的载具板(21)的下方设置有连接板(22),所述的载具板(21)向下延伸有连接座(23),所述的连接板(22)的一端与同步带输送线(10)连接,所述的连接板(22)的另一端与连接座(22)构成拆卸式连接,所述的连接座(22)向下延伸有与磁悬浮轨道(30)配合的磁悬浮滑块(29)。

要求:

1.一种复合式环形装配线,包括环形的同步带输送线(10),其特征在于:还包括载具机构(20),所述的同步带输送线(10)的一侧沿同步带输送线(10)的输送方向对应间隔设置有磁悬浮轨道(30),所述的载具机构(20)包括水平布置的载具板(21),所述的载具板(21)的下方设置有连接板(22),所述的载具板(21)向下延伸有连接座(23),所述的连接板(22)的一端与同步带输送线(10)连接,所述的连接板(22)的另一端与连接座(22)构成拆卸式连接,所述的连接座(22)向下延伸有与磁悬浮轨道(30)配合的磁悬浮滑块(29)。

2.根据权利要求1所述的复合式环形装配线,其特征在于:所述的连接座(23)在水平方向上贯穿设置有连接轴(25),所述的连接板(22)的另一端开设有槽孔(26),所述的连接轴(25)与连接座(23)在水平方向上构成滑动配合,所述的连接轴(25)的一端与槽孔(26)构成卡嵌连接或分离配合。

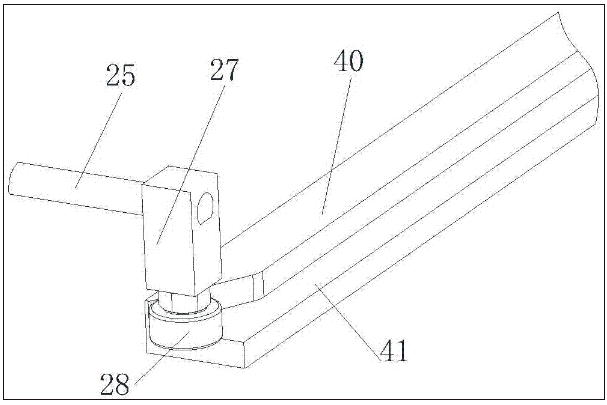

3.根据权利要求2所述的复合式环形装配线,其特征在于:所述的连接轴(25)的另一端向下延伸布置有延伸块(27),所述的延伸块(27)的下端设置有轴心线处于竖直方向的滚轮(28),所述的磁悬浮轨道(30)的侧边设置有平置的变轨板(40),所述的变轨板(40)的两端呈楔形状,所述的滚轮(27)与变轨板(40)的外侧边构成滑动配合。

4.根据权利要求3所述的复合式环形装配线,其特征在于:所述的连接座(23)在水平方向上开设有轴孔(24),所述的连接轴(25)的一端设置有与槽孔(26)配合的凸块(251),所述的连接轴(25)的轴身套设有压簧(252),所述的轴孔(24)自外至内包括大直径段、中直径段及小直径段,所述的大直径段与凸块(251)对应配合,所述的中直径段与压簧(252)对应配合,所述的小直径段与连接轴(25)对应配合。

5.根据权利要求1所述的复合式环形装配线,其特征在于:所述的同步带输送线(10)包括轴心线处于竖直方向的四个同步带驱动轮(11),所述的四个同步带驱动轮(11)的中心点连线构成矩形,所述的四个同步带驱动轮(11)的外周共同套设有同步带(12),所述的连接板(22)的一端与同步带(12)的外带面连接,所述的连接板(22)的下端设置有第一双排滚轮(221),所述的同步带(12)的外圈设置有同步带辅助轨道(50),所述的第一双排滚轮(221)与同步带辅助轨道(50)构成滑动配合。

6.根据权利要求5所述的复合式环形装配线,其特征在于:所述的磁悬浮滑块(29)的卡口指向同步带(12),所述的同步带辅助轨道(50)的外圈设置有磁悬浮辅助轨道(60),所述的磁悬浮辅助轨道(60)处于磁悬浮轨道(30)的下方,所述的磁悬浮滑块(29)的下端设置有第二双排滚轮(291),所述的第二双排滚轮(291)与磁悬浮辅助轨道(60)构成滑动配合。

7.根据权利要求6所述的复合式环形装配线,其特征在于:还包括设置在同步带(12)外圈的基座(70),所述的基座(70)包括竖板(71),所述的竖板(71)的下端向外侧延伸布置有底板(72),所述的竖板(71)的上端用于支撑同步带辅助轨道(50),所述的竖板(71)的内板面用于固定磁悬浮轨道(30),所述的底板(72)用于支撑磁悬浮辅助轨道(60)。

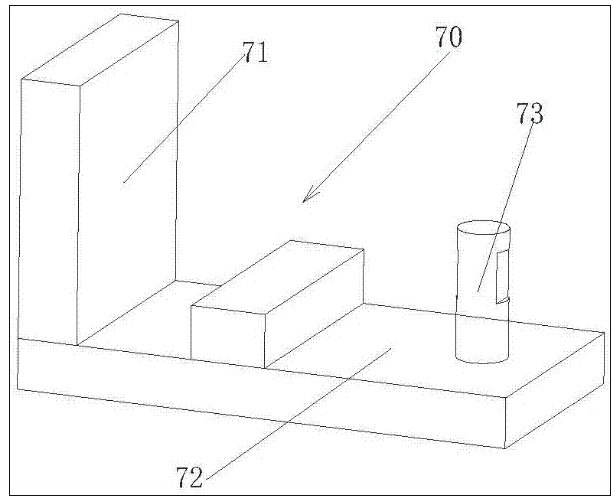

8.根据权利要求3或6所述的复合式环形装配线,其特征在于:所述的变轨板(40)的下方设置有支撑板(41),所述的滚轮(28)的下端面与支撑板(41)的上板面构成间隙配合,所述的底板(72)的板面布置有支撑轴(73),所述的支撑轴(73)与支撑板(41)连接。

9.根据权利要求7所述的复合式环形装配线,其特征在于:所述的基座(70)的下方设置有控制箱(80),所述的底板(72)与控制箱(80)的上表面固定连接。

复合式环形装配线

技术领域

本发明属于自动化生产领域,特别涉及一种复合式环形装配线。

背景技术

目前工厂自动化行业,多工位之间实现单件连接是布置于装配线上的,装配线的传送模式一般为链传送、平皮带传送或者同步带传送,若干个工位台布置于输送线上循环交替位置,当需要某一工位台进行高精度位移满足自动化生产需求时,这些传送模式都不能确保工位台进行稳定的高精度位移,必须要辅以阻挡机构和顶升机构等外加零部件,并配合伺服电机,对工位台的位移进行准确的位置限定。必须增加控制复杂度,才能达到较好的定位效果,这样往往生产节拍会被极大的拖慢。如果运用磁悬浮作为装配线承载工位台进行位置切换,速度以及精度均很高,然而价格昂贵。在实际操作中,并不是所有的工位都需要高精度,如果全部采用磁悬浮,就显得功能富裕,造成生产资源浪费。

发明内容

本发明的目的在于提供一种复合式环形装配线,采用磁悬浮轨道与同步带输送线搭配工作,确保工位台需要高精度位移时能从同步带输送线切换到磁悬浮轨道进行工作。

为了实现上述目的,本发明采取以下技术方案:一种复合式环形装配线,包括环形的同步带输送线,还包括载具机构,所述的同步带输送线的一侧沿同步带输送线的输送方向对应间隔设置有磁悬浮轨道,所述的载具机构包括水平布置的载具板,所述的载具板的下方设置有连接板,所述的载具板向下延伸有连接座,所述的连接板的一端与同步带输送线连接,所述的连接板的另一端与连接座构成拆卸式连接,所述的连接座向下延伸有与磁悬浮轨道配合的磁悬浮滑块。

所述的连接座在水平方向上贯穿设置有连接轴,所述的连接板的另一端开设有槽孔,所述的连接轴与连接座在水平方向上构成滑动配合,所述的连接轴的一端与槽孔构成卡嵌连接或分离配合。

所述的连接轴的另一端向下延伸布置有延伸块,所述的延伸块的下端设置有轴心线处于竖直方向的滚轮,所述的磁悬浮轨道的侧边设置有平置的变轨板,所述的变轨板的两端呈楔形状,所述的滚轮与变轨板的外侧边构成滑动配合。

所述的连接座在水平方向上开设有轴孔,所述的连接轴的一端设置有与槽孔配合的凸块,所述的连接轴的轴身套设有压簧,所述的轴孔自外至内包括大直径段、中直径段及小直径段,所述的大直径段与凸块对应配合,所述的中直径段与压簧对应配合,所述的小直径段与连接轴对应配合。

所述的同步带输送线包括轴心线处于竖直方向的四个同步带驱动轮,所述的四个同步带驱动轮的中心点连线构成矩形,所述的四个同步带驱动轮的外周共同套设有同步带,所述的连接板的一端与同步带的外带面连接,所述的连接板的下端设置有第一双排滚轮,所述的同步带的外圈设置有同步带辅助轨道,所述的第一双排滚轮与同步带辅助轨道构成滑动配合。

所述的磁悬浮滑块的卡口指向同步带,所述的同步带辅助轨道的外圈设置有磁悬浮辅助轨道,所述的磁悬浮辅助轨道处于磁悬浮轨道的下方,所述的磁悬浮滑块的下端设置有第二双排滚轮,所述的第二双排滚轮与磁悬浮辅助轨道构成滑动配合。

还包括设置在同步带外圈的基座,所述的基座包括竖板,所述的竖板的下端向外侧延伸布置有底板,所述的竖板的上端用于支撑同步带辅助轨道,所述的竖板的内板面用于固定磁悬浮轨道,所述的底板用于支撑磁悬浮辅助轨道。

所述的变轨板的下方设置有支撑板,所述的滚轮的下端面与支撑板的上板面构成间隙配合,所述的底板的板面布置有支撑轴,所述的支撑轴与支撑板连接。

所述的基座的下方设置有控制箱,所述的底板与控制箱的上表面固定连接。

上述技术方案中,同步带输送线是现有技术中通用的环形输送线,在同步带输送线的一侧间隔的设置几段磁悬浮轨道便于载具机构切换工作轨道进行高精度位移,载具机构包括承接工位台的载具板,连接板与连接座拆卸式连接,常规工作时,连接板与同步带输送线连接带动整个载具机构进行位移,当需要工位台进行高精度位移时,连接板与连接座分离且此时磁悬浮滑块与磁悬浮轨道配合进行滑移,连接板单独的继续在同步带输送线上位移,但是整个载具机构已经进入到磁悬浮轨道高精度位移进行工作,在磁悬浮轨道上工作完成之后,连接板与连接座重新连接,同步带输送线继续通过连接板带动整个载具机构进行位移,与现有技术相比,不用完全采用磁悬浮轨道作为装配输送线,仅需在同步带输送线的一侧在有特定工位需求的位置设置磁悬浮轨道即可,通过连接板与连接座的分离实现载具机构相对磁悬浮轨道进行变轨,满足工作需求,同时节省装配线的建设成本;

本发明具有以下优点:1、充分利用了磁悬浮轨道与同步带,完美实现了载具机构在两者之间的快速无障碍切换,并且切换模式为机械式切换,确保切换平稳且不会造成速度波动;2、充分考虑各工位的工作要求,合理布局线体同时兼顾了速度与精度;3、充分考虑精度评估,只在同步带输送线旁侧的关键部位进行磁悬浮轨道布置,不会造成功能冗余,价格远低于完整的磁悬浮环形机构。

附图说明

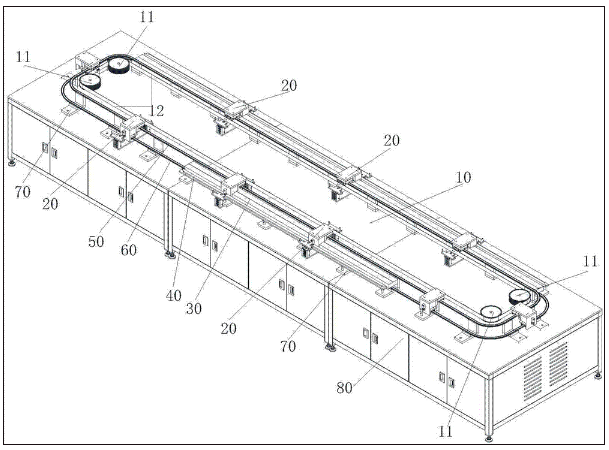

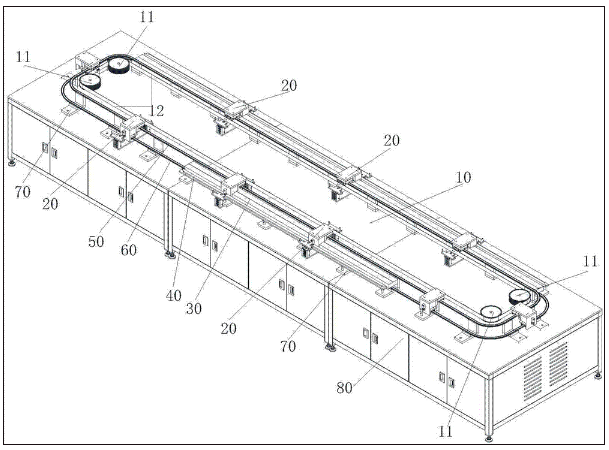

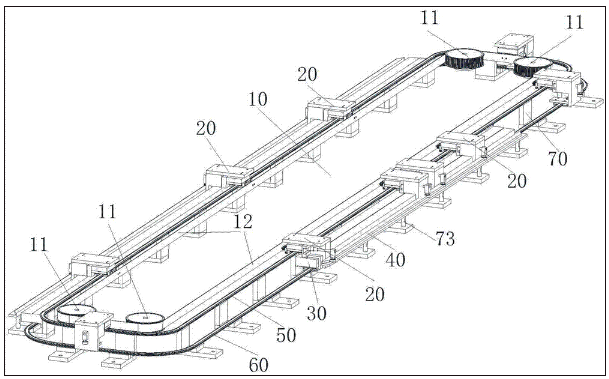

图1为本发明立体示意图;

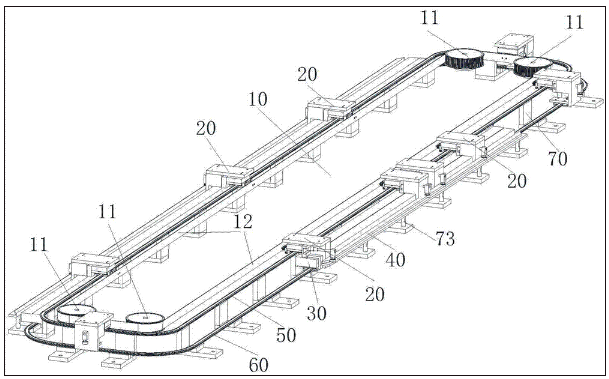

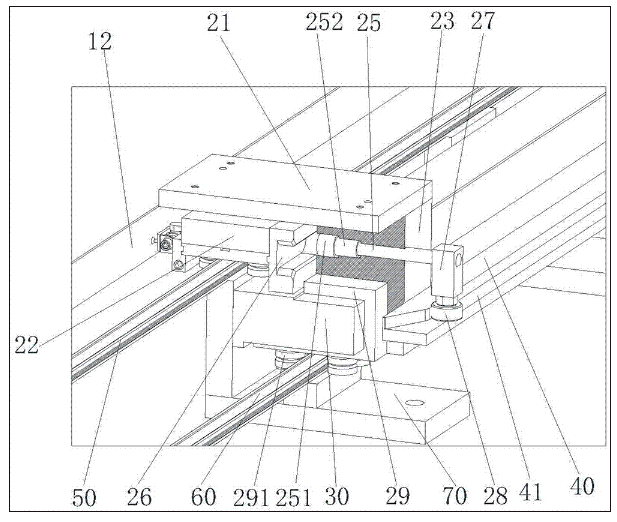

图2为同步带输送线与磁悬浮轨道配合示意图;

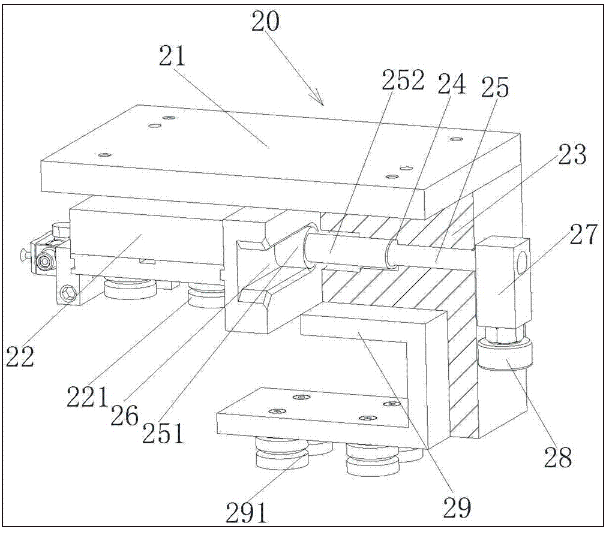

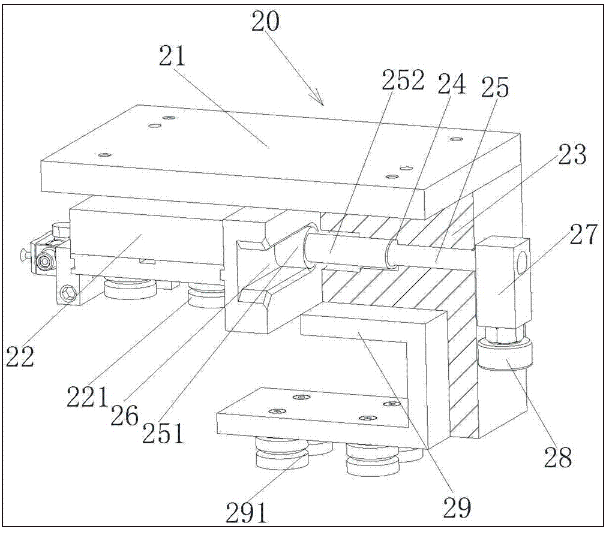

图3为载具机构立体示意图;

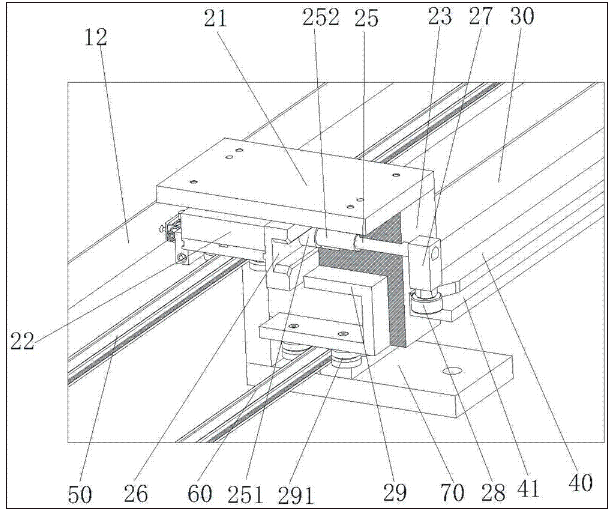

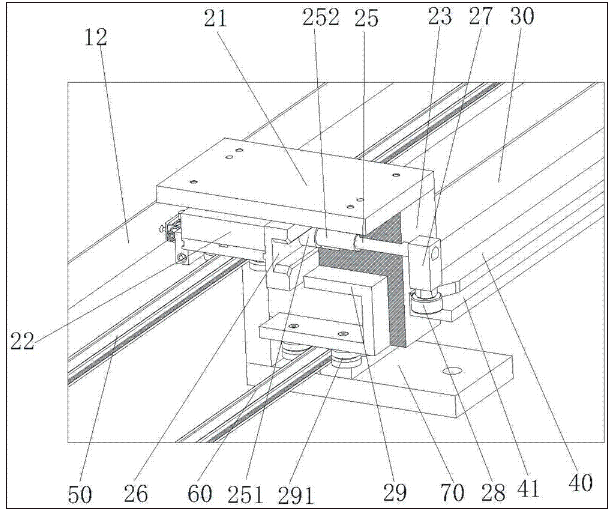

图4为载具机构相对磁悬浮轨道未配合示意图;

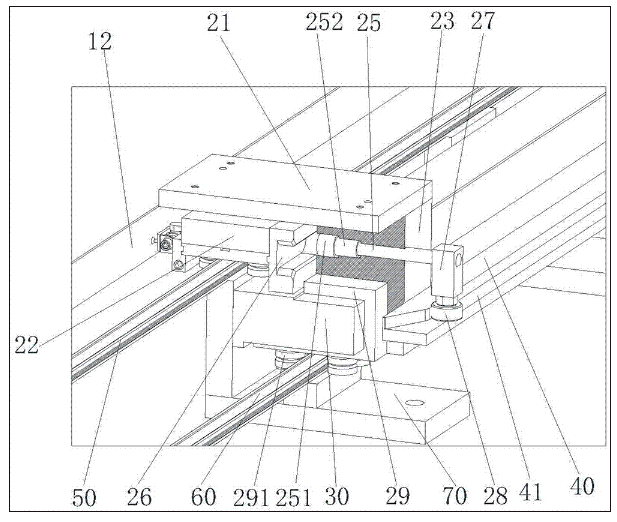

图5为载具机构相对磁悬浮轨道配合示意图;

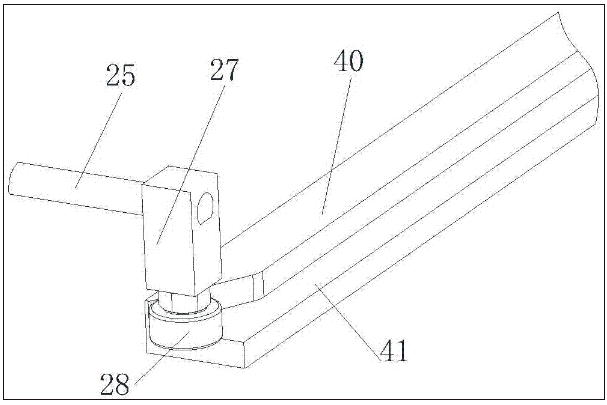

图6为滚轮与变轨板配合示意图;

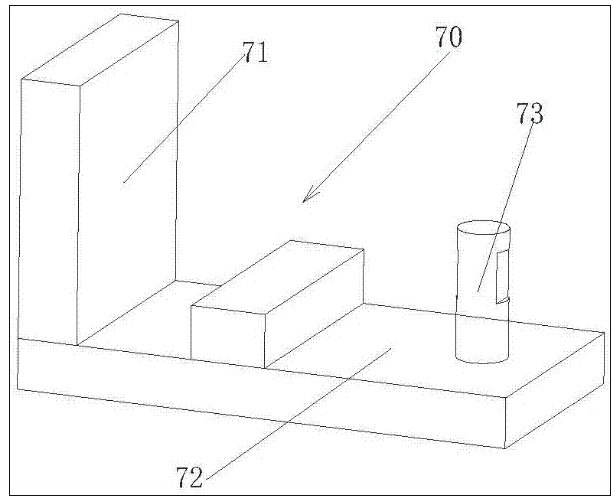

图7为基座立体示意图。

具体实施方式

结合附图1~7对本发明做出进一步的说明:

一种复合式环形装配线,包括环形的同步带输送线10,还包括载具机构20,所述的同步带输送线10的一侧沿同步带输送线10的输送方向对应间隔设置有磁悬浮轨道30,所述的载具机构20包括水平布置的载具板21,所述的载具板21的下方设置有连接板22,所述的载具板21向下延伸有连接座23,所述的连接板22的一端与同步带输送线10连接,所述的连接板22的另一端与连接座22构成拆卸式连接,所述的连接座22向下延伸有与磁悬浮轨道30配合的磁悬浮滑块29。

所述的连接座23在水平方向上贯穿设置有连接轴25,所述的连接板22的另一端开设有槽孔26,所述的连接轴25与连接座23在水平方向上构成滑动配合,所述的连接轴25的一端与槽孔26构成卡嵌连接或分离配合。

所述的连接轴25的另一端向下延伸布置有延伸块27,所述的延伸块27的下端设置有轴心线处于竖直方向的滚轮28,所述的磁悬浮轨道30的侧边设置有平置的变轨板40,所述的变轨板40的两端呈楔形状,所述的滚轮27与变轨板40的外侧边构成滑动配合。变轨板40的内侧边为长边,变轨板40的外侧边为短边,长边至短边形成斜边或者弧形边构成楔形状部位,便于滚轮28过渡到变轨板40的外侧边。

同步带输送线10是现有技术中通用的环形输送线,在同步带输送线10的旁侧间隔的设置几段磁悬浮轨道30便于载具机构20切换工作轨道进行高精度位移,载具机构20包括承接工位台的载具板21,连接板22通过槽孔26与连接座23上的连接轴25构成分离或者卡嵌配合,常规工作时,连接轴25与槽孔26卡嵌,连接板22与同步带输送线10连接带动整个载具机构20进行位移,当需要工位台进行高精度位移时,滚轮28与变轨板40端部的楔形状部位进行接触,顺延此部位滚轮28过渡到变轨板40的外侧边进行滑动,同时连接轴25相对连接座23向外滑移与连接板22的槽孔26脱离,且此时磁悬浮滑块29与磁悬浮轨道30配合进行滑移,连接板22与连接座23分离之后继续在同步带输送线10上位移,但是整个载具机构20已经进入到磁悬浮轨道30高精度位移进行工作,在磁悬浮轨道30上工作完成之后,滚轮28再顺延楔形状部位滑下,连接轴25重新与槽孔26卡嵌,同步带输送线10继续通过连接板22带动整个载具机构20进行位移,与现有技术相比,不用完全采用磁悬浮轨道30作为装配输送线,仅需在同步带输送线10的一侧在有特定工位需求的位置设置磁悬浮轨道30即可,通过滚轮28与变轨板40的配合实现载具机构20相对磁悬浮轨道30进行变轨,满足工作需求,同时节省装配线的建设成本。

所述的连接座23在水平方向上开设有轴孔24,所述的连接轴25的一端设置有与槽孔26配合的凸块251,所述的连接轴25的轴身套设有压簧252,所述的轴孔24自外至内包括大直径段、中直径段及小直径段,所述的大直径段与凸块251对应配合,所述的中直径段与压簧252对应配合,所述的小直径段与连接轴25对应配合。压簧252与轴孔24的中直径段构成配合作为一个弹性复位机构,当滚轮28与变轨板40端部的楔形状部位进行接触,顺延此部位滚轮28过渡到变轨板40的外侧边进行滑动时,凸块251与槽孔26脱离,连接轴25向外侧滑移,压簧252进入到中直径段被压缩;当滚轮28再顺延楔形状部位滑下时,压簧252回弹使得连接轴25向内侧移动,凸块251重新与槽孔26卡嵌,连接板22与整个载具机构20配合同步在同步带输送线10上位移。

所述的同步带输送线10包括轴心线处于竖直方向的四个同步带驱动轮11,所述的四个同步带驱动轮11的中心点连线构成矩形,所述的四个同步带驱动轮11的外周共同套设有同步带12,所述的连接板22的一端与同步带12的外带面连接,所述的连接板22的下端设置有第一双排滚轮221,所述的同步带12的外圈设置有同步带辅助轨道50,所述的第一双排滚轮221与同步带辅助轨道50构成滑动配合。采用四个同步带驱动轮11加上同步带12构成一个矩形的输送线,具体的布置形式可根据实际的情况选择若干个同步带驱动轮11进行具体调节布置,同步带12是竖直布置的,连接板22及整个载具机构20、磁悬浮轨道30及变轨板40是布置于同步带12的外带面的外侧,当然基于同样的原理也可以布置内带面的内侧,但是这样的布置形式机构过于紧凑,不利于实际操作,设置固定的同步带辅助轨道50与第一双排滚轮221配合,对连接板22起到了进一步的支撑限位作用。

所述的磁悬浮滑块29的卡口指向同步带12,所述的同步带辅助轨道50的外圈设置有磁悬浮辅助轨道60,所述的磁悬浮辅助轨道60处于磁悬浮轨道30的下方,所述的磁悬浮滑块29的下端设置有第二双排滚轮291,所述的第二双排滚轮291与磁悬浮辅助轨道60构成滑动配合。磁悬浮滑块20与磁悬浮轨道30配合,载具机构20在磁悬浮轨道30上进行高精度位移,设置磁悬浮辅助轨道60与第二双排滚轮291配合,进一步的对磁悬浮滑块29起到了支撑限位作用。

还包括设置在同步带12外圈的基座70,所述的基座70包括竖板71,所述的竖板71的下端向外侧延伸布置有底板72,所述的竖板71的上端用于支撑同步带辅助轨道50,所述的竖板71的内板面用于固定磁悬浮轨道30,所述的底板72用于支撑磁悬浮辅助轨道60。基座70作为底部的基础支撑件,用于固定同步带辅助轨道50、磁悬浮轨道30、磁悬浮辅助轨道60。

所述的变轨板40的下方设置有支撑板41,所述的滚轮28的下端面与支撑板41的上板面构成间隙配合,所述的底板72的板面布置有支撑轴73,所述的支撑轴73与支撑板41连接。这里支撑板41起到了额外的辅助支撑作用,并且与支撑轴73连接便于调节变轨板40与磁悬浮轨道30的相对位置,只有处于磁悬浮轨道30下的基座70上才设置支撑轴73。

所述的基座70的下方设置有控制箱80,所述的底板72与控制箱80的上表面固定连接。控制箱80为配件柜,里面设置一些电控元件对同步带驱动轮11以及磁悬浮轨道30进行控制,同时作为整个装置的工作台。

相关链接: 同步带规格、同步带轮参数、同步带设计

【申请公布号:CN109353768A;申请权利人:合肥国轩高科动力能源有限公司;发明设计人:郭彪; 程辉;】

摘要:

本发明公开了一种复合式环形装配线,包括环形的同步带输送线,还包括载具机构,所述的同步带输送线的一侧沿同步带输送线的输送方向对应间隔设置有磁悬浮轨道,所述的载具机构包括水平布置的载具板,所述的载具板的下方设置有连接板,所述的载具板向下延伸有连接座,所述的连接板的一端与同步带输送线连接,所述的连接板的另一端与连接座构成拆卸式连接,所述的连接座向下延伸有与磁悬浮轨道配合的磁悬浮滑块。仅需在同步带输送线的一侧在有特定工位需求的位置设置磁悬浮轨道即可,通过连接板与连接座的分离实现载具机构相对磁悬浮轨道进行变轨,满足工作需求,同时节省装配线的建设成本。

主权项:

1.一种复合式环形装配线,包括环形的同步带输送线(10),其特征在于:还包括载具机构(20),所述的同步带输送线(10)的一侧沿同步带输送线(10)的输送方向对应间隔设置有磁悬浮轨道(30),所述的载具机构(20)包括水平布置的载具板(21),所述的载具板(21)的下方设置有连接板(22),所述的载具板(21)向下延伸有连接座(23),所述的连接板(22)的一端与同步带输送线(10)连接,所述的连接板(22)的另一端与连接座(22)构成拆卸式连接,所述的连接座(22)向下延伸有与磁悬浮轨道(30)配合的磁悬浮滑块(29)。

要求:

1.一种复合式环形装配线,包括环形的同步带输送线(10),其特征在于:还包括载具机构(20),所述的同步带输送线(10)的一侧沿同步带输送线(10)的输送方向对应间隔设置有磁悬浮轨道(30),所述的载具机构(20)包括水平布置的载具板(21),所述的载具板(21)的下方设置有连接板(22),所述的载具板(21)向下延伸有连接座(23),所述的连接板(22)的一端与同步带输送线(10)连接,所述的连接板(22)的另一端与连接座(22)构成拆卸式连接,所述的连接座(22)向下延伸有与磁悬浮轨道(30)配合的磁悬浮滑块(29)。

2.根据权利要求1所述的复合式环形装配线,其特征在于:所述的连接座(23)在水平方向上贯穿设置有连接轴(25),所述的连接板(22)的另一端开设有槽孔(26),所述的连接轴(25)与连接座(23)在水平方向上构成滑动配合,所述的连接轴(25)的一端与槽孔(26)构成卡嵌连接或分离配合。

3.根据权利要求2所述的复合式环形装配线,其特征在于:所述的连接轴(25)的另一端向下延伸布置有延伸块(27),所述的延伸块(27)的下端设置有轴心线处于竖直方向的滚轮(28),所述的磁悬浮轨道(30)的侧边设置有平置的变轨板(40),所述的变轨板(40)的两端呈楔形状,所述的滚轮(27)与变轨板(40)的外侧边构成滑动配合。

4.根据权利要求3所述的复合式环形装配线,其特征在于:所述的连接座(23)在水平方向上开设有轴孔(24),所述的连接轴(25)的一端设置有与槽孔(26)配合的凸块(251),所述的连接轴(25)的轴身套设有压簧(252),所述的轴孔(24)自外至内包括大直径段、中直径段及小直径段,所述的大直径段与凸块(251)对应配合,所述的中直径段与压簧(252)对应配合,所述的小直径段与连接轴(25)对应配合。

5.根据权利要求1所述的复合式环形装配线,其特征在于:所述的同步带输送线(10)包括轴心线处于竖直方向的四个同步带驱动轮(11),所述的四个同步带驱动轮(11)的中心点连线构成矩形,所述的四个同步带驱动轮(11)的外周共同套设有同步带(12),所述的连接板(22)的一端与同步带(12)的外带面连接,所述的连接板(22)的下端设置有第一双排滚轮(221),所述的同步带(12)的外圈设置有同步带辅助轨道(50),所述的第一双排滚轮(221)与同步带辅助轨道(50)构成滑动配合。

6.根据权利要求5所述的复合式环形装配线,其特征在于:所述的磁悬浮滑块(29)的卡口指向同步带(12),所述的同步带辅助轨道(50)的外圈设置有磁悬浮辅助轨道(60),所述的磁悬浮辅助轨道(60)处于磁悬浮轨道(30)的下方,所述的磁悬浮滑块(29)的下端设置有第二双排滚轮(291),所述的第二双排滚轮(291)与磁悬浮辅助轨道(60)构成滑动配合。

7.根据权利要求6所述的复合式环形装配线,其特征在于:还包括设置在同步带(12)外圈的基座(70),所述的基座(70)包括竖板(71),所述的竖板(71)的下端向外侧延伸布置有底板(72),所述的竖板(71)的上端用于支撑同步带辅助轨道(50),所述的竖板(71)的内板面用于固定磁悬浮轨道(30),所述的底板(72)用于支撑磁悬浮辅助轨道(60)。

8.根据权利要求3或6所述的复合式环形装配线,其特征在于:所述的变轨板(40)的下方设置有支撑板(41),所述的滚轮(28)的下端面与支撑板(41)的上板面构成间隙配合,所述的底板(72)的板面布置有支撑轴(73),所述的支撑轴(73)与支撑板(41)连接。

9.根据权利要求7所述的复合式环形装配线,其特征在于:所述的基座(70)的下方设置有控制箱(80),所述的底板(72)与控制箱(80)的上表面固定连接。

复合式环形装配线

技术领域

本发明属于自动化生产领域,特别涉及一种复合式环形装配线。

背景技术

目前工厂自动化行业,多工位之间实现单件连接是布置于装配线上的,装配线的传送模式一般为链传送、平皮带传送或者同步带传送,若干个工位台布置于输送线上循环交替位置,当需要某一工位台进行高精度位移满足自动化生产需求时,这些传送模式都不能确保工位台进行稳定的高精度位移,必须要辅以阻挡机构和顶升机构等外加零部件,并配合伺服电机,对工位台的位移进行准确的位置限定。必须增加控制复杂度,才能达到较好的定位效果,这样往往生产节拍会被极大的拖慢。如果运用磁悬浮作为装配线承载工位台进行位置切换,速度以及精度均很高,然而价格昂贵。在实际操作中,并不是所有的工位都需要高精度,如果全部采用磁悬浮,就显得功能富裕,造成生产资源浪费。

发明内容

本发明的目的在于提供一种复合式环形装配线,采用磁悬浮轨道与同步带输送线搭配工作,确保工位台需要高精度位移时能从同步带输送线切换到磁悬浮轨道进行工作。

为了实现上述目的,本发明采取以下技术方案:一种复合式环形装配线,包括环形的同步带输送线,还包括载具机构,所述的同步带输送线的一侧沿同步带输送线的输送方向对应间隔设置有磁悬浮轨道,所述的载具机构包括水平布置的载具板,所述的载具板的下方设置有连接板,所述的载具板向下延伸有连接座,所述的连接板的一端与同步带输送线连接,所述的连接板的另一端与连接座构成拆卸式连接,所述的连接座向下延伸有与磁悬浮轨道配合的磁悬浮滑块。

所述的连接座在水平方向上贯穿设置有连接轴,所述的连接板的另一端开设有槽孔,所述的连接轴与连接座在水平方向上构成滑动配合,所述的连接轴的一端与槽孔构成卡嵌连接或分离配合。

所述的连接轴的另一端向下延伸布置有延伸块,所述的延伸块的下端设置有轴心线处于竖直方向的滚轮,所述的磁悬浮轨道的侧边设置有平置的变轨板,所述的变轨板的两端呈楔形状,所述的滚轮与变轨板的外侧边构成滑动配合。

所述的连接座在水平方向上开设有轴孔,所述的连接轴的一端设置有与槽孔配合的凸块,所述的连接轴的轴身套设有压簧,所述的轴孔自外至内包括大直径段、中直径段及小直径段,所述的大直径段与凸块对应配合,所述的中直径段与压簧对应配合,所述的小直径段与连接轴对应配合。

所述的同步带输送线包括轴心线处于竖直方向的四个同步带驱动轮,所述的四个同步带驱动轮的中心点连线构成矩形,所述的四个同步带驱动轮的外周共同套设有同步带,所述的连接板的一端与同步带的外带面连接,所述的连接板的下端设置有第一双排滚轮,所述的同步带的外圈设置有同步带辅助轨道,所述的第一双排滚轮与同步带辅助轨道构成滑动配合。

所述的磁悬浮滑块的卡口指向同步带,所述的同步带辅助轨道的外圈设置有磁悬浮辅助轨道,所述的磁悬浮辅助轨道处于磁悬浮轨道的下方,所述的磁悬浮滑块的下端设置有第二双排滚轮,所述的第二双排滚轮与磁悬浮辅助轨道构成滑动配合。

还包括设置在同步带外圈的基座,所述的基座包括竖板,所述的竖板的下端向外侧延伸布置有底板,所述的竖板的上端用于支撑同步带辅助轨道,所述的竖板的内板面用于固定磁悬浮轨道,所述的底板用于支撑磁悬浮辅助轨道。

所述的变轨板的下方设置有支撑板,所述的滚轮的下端面与支撑板的上板面构成间隙配合,所述的底板的板面布置有支撑轴,所述的支撑轴与支撑板连接。

所述的基座的下方设置有控制箱,所述的底板与控制箱的上表面固定连接。

上述技术方案中,同步带输送线是现有技术中通用的环形输送线,在同步带输送线的一侧间隔的设置几段磁悬浮轨道便于载具机构切换工作轨道进行高精度位移,载具机构包括承接工位台的载具板,连接板与连接座拆卸式连接,常规工作时,连接板与同步带输送线连接带动整个载具机构进行位移,当需要工位台进行高精度位移时,连接板与连接座分离且此时磁悬浮滑块与磁悬浮轨道配合进行滑移,连接板单独的继续在同步带输送线上位移,但是整个载具机构已经进入到磁悬浮轨道高精度位移进行工作,在磁悬浮轨道上工作完成之后,连接板与连接座重新连接,同步带输送线继续通过连接板带动整个载具机构进行位移,与现有技术相比,不用完全采用磁悬浮轨道作为装配输送线,仅需在同步带输送线的一侧在有特定工位需求的位置设置磁悬浮轨道即可,通过连接板与连接座的分离实现载具机构相对磁悬浮轨道进行变轨,满足工作需求,同时节省装配线的建设成本;

本发明具有以下优点:1、充分利用了磁悬浮轨道与同步带,完美实现了载具机构在两者之间的快速无障碍切换,并且切换模式为机械式切换,确保切换平稳且不会造成速度波动;2、充分考虑各工位的工作要求,合理布局线体同时兼顾了速度与精度;3、充分考虑精度评估,只在同步带输送线旁侧的关键部位进行磁悬浮轨道布置,不会造成功能冗余,价格远低于完整的磁悬浮环形机构。

附图说明

图1为本发明立体示意图;

图2为同步带输送线与磁悬浮轨道配合示意图;

图3为载具机构立体示意图;

图4为载具机构相对磁悬浮轨道未配合示意图;

图5为载具机构相对磁悬浮轨道配合示意图;

图6为滚轮与变轨板配合示意图;

图7为基座立体示意图。

具体实施方式

结合附图1~7对本发明做出进一步的说明:

一种复合式环形装配线,包括环形的同步带输送线10,还包括载具机构20,所述的同步带输送线10的一侧沿同步带输送线10的输送方向对应间隔设置有磁悬浮轨道30,所述的载具机构20包括水平布置的载具板21,所述的载具板21的下方设置有连接板22,所述的载具板21向下延伸有连接座23,所述的连接板22的一端与同步带输送线10连接,所述的连接板22的另一端与连接座22构成拆卸式连接,所述的连接座22向下延伸有与磁悬浮轨道30配合的磁悬浮滑块29。

所述的连接座23在水平方向上贯穿设置有连接轴25,所述的连接板22的另一端开设有槽孔26,所述的连接轴25与连接座23在水平方向上构成滑动配合,所述的连接轴25的一端与槽孔26构成卡嵌连接或分离配合。

所述的连接轴25的另一端向下延伸布置有延伸块27,所述的延伸块27的下端设置有轴心线处于竖直方向的滚轮28,所述的磁悬浮轨道30的侧边设置有平置的变轨板40,所述的变轨板40的两端呈楔形状,所述的滚轮27与变轨板40的外侧边构成滑动配合。变轨板40的内侧边为长边,变轨板40的外侧边为短边,长边至短边形成斜边或者弧形边构成楔形状部位,便于滚轮28过渡到变轨板40的外侧边。

同步带输送线10是现有技术中通用的环形输送线,在同步带输送线10的旁侧间隔的设置几段磁悬浮轨道30便于载具机构20切换工作轨道进行高精度位移,载具机构20包括承接工位台的载具板21,连接板22通过槽孔26与连接座23上的连接轴25构成分离或者卡嵌配合,常规工作时,连接轴25与槽孔26卡嵌,连接板22与同步带输送线10连接带动整个载具机构20进行位移,当需要工位台进行高精度位移时,滚轮28与变轨板40端部的楔形状部位进行接触,顺延此部位滚轮28过渡到变轨板40的外侧边进行滑动,同时连接轴25相对连接座23向外滑移与连接板22的槽孔26脱离,且此时磁悬浮滑块29与磁悬浮轨道30配合进行滑移,连接板22与连接座23分离之后继续在同步带输送线10上位移,但是整个载具机构20已经进入到磁悬浮轨道30高精度位移进行工作,在磁悬浮轨道30上工作完成之后,滚轮28再顺延楔形状部位滑下,连接轴25重新与槽孔26卡嵌,同步带输送线10继续通过连接板22带动整个载具机构20进行位移,与现有技术相比,不用完全采用磁悬浮轨道30作为装配输送线,仅需在同步带输送线10的一侧在有特定工位需求的位置设置磁悬浮轨道30即可,通过滚轮28与变轨板40的配合实现载具机构20相对磁悬浮轨道30进行变轨,满足工作需求,同时节省装配线的建设成本。

所述的连接座23在水平方向上开设有轴孔24,所述的连接轴25的一端设置有与槽孔26配合的凸块251,所述的连接轴25的轴身套设有压簧252,所述的轴孔24自外至内包括大直径段、中直径段及小直径段,所述的大直径段与凸块251对应配合,所述的中直径段与压簧252对应配合,所述的小直径段与连接轴25对应配合。压簧252与轴孔24的中直径段构成配合作为一个弹性复位机构,当滚轮28与变轨板40端部的楔形状部位进行接触,顺延此部位滚轮28过渡到变轨板40的外侧边进行滑动时,凸块251与槽孔26脱离,连接轴25向外侧滑移,压簧252进入到中直径段被压缩;当滚轮28再顺延楔形状部位滑下时,压簧252回弹使得连接轴25向内侧移动,凸块251重新与槽孔26卡嵌,连接板22与整个载具机构20配合同步在同步带输送线10上位移。

所述的同步带输送线10包括轴心线处于竖直方向的四个同步带驱动轮11,所述的四个同步带驱动轮11的中心点连线构成矩形,所述的四个同步带驱动轮11的外周共同套设有同步带12,所述的连接板22的一端与同步带12的外带面连接,所述的连接板22的下端设置有第一双排滚轮221,所述的同步带12的外圈设置有同步带辅助轨道50,所述的第一双排滚轮221与同步带辅助轨道50构成滑动配合。采用四个同步带驱动轮11加上同步带12构成一个矩形的输送线,具体的布置形式可根据实际的情况选择若干个同步带驱动轮11进行具体调节布置,同步带12是竖直布置的,连接板22及整个载具机构20、磁悬浮轨道30及变轨板40是布置于同步带12的外带面的外侧,当然基于同样的原理也可以布置内带面的内侧,但是这样的布置形式机构过于紧凑,不利于实际操作,设置固定的同步带辅助轨道50与第一双排滚轮221配合,对连接板22起到了进一步的支撑限位作用。

所述的磁悬浮滑块29的卡口指向同步带12,所述的同步带辅助轨道50的外圈设置有磁悬浮辅助轨道60,所述的磁悬浮辅助轨道60处于磁悬浮轨道30的下方,所述的磁悬浮滑块29的下端设置有第二双排滚轮291,所述的第二双排滚轮291与磁悬浮辅助轨道60构成滑动配合。磁悬浮滑块20与磁悬浮轨道30配合,载具机构20在磁悬浮轨道30上进行高精度位移,设置磁悬浮辅助轨道60与第二双排滚轮291配合,进一步的对磁悬浮滑块29起到了支撑限位作用。

还包括设置在同步带12外圈的基座70,所述的基座70包括竖板71,所述的竖板71的下端向外侧延伸布置有底板72,所述的竖板71的上端用于支撑同步带辅助轨道50,所述的竖板71的内板面用于固定磁悬浮轨道30,所述的底板72用于支撑磁悬浮辅助轨道60。基座70作为底部的基础支撑件,用于固定同步带辅助轨道50、磁悬浮轨道30、磁悬浮辅助轨道60。

所述的变轨板40的下方设置有支撑板41,所述的滚轮28的下端面与支撑板41的上板面构成间隙配合,所述的底板72的板面布置有支撑轴73,所述的支撑轴73与支撑板41连接。这里支撑板41起到了额外的辅助支撑作用,并且与支撑轴73连接便于调节变轨板40与磁悬浮轨道30的相对位置,只有处于磁悬浮轨道30下的基座70上才设置支撑轴73。

所述的基座70的下方设置有控制箱80,所述的底板72与控制箱80的上表面固定连接。控制箱80为配件柜,里面设置一些电控元件对同步带驱动轮11以及磁悬浮轨道30进行控制,同时作为整个装置的工作台。